При сборке рессорного подвешивания рессоры должны быть отрегулированы таким образом, чтобы расстояние от центра оси до верхнего обреза рамы было чертежным для всех букс с допуском ±10 мм для паровозов широкой колеи и ±5 мм для узкой. При этом разность положения концов рессор по высоте (перекос) допускается не свыше 40 мм.

Регулировка рессорного подвешивания выполняется различно, в зависимости от конструкции и устройства рессорного подвешивания.

Однако для всех видов подвешивания обязательными являются следующие технические условия и правила:

а) положение рессор и балансиров должно быть горизонтальным;

б) рессорные стойки букс после опускания паровоза на колесные пары не должны иметь перекоса;

в) расстояние от центров осей до верхних граней рамных листов должно быть одинаковым для всех буксовых вырезов;

г) на паровозах с балансирами, расположенными между скобами, балансиры не должны иметь перекоса относительно вертикальной плоскости, проходящей через середину скоб баланоиров;

д) положение вертикальных осей рессорных хомутов должно быть отвесным, а расстояние от внутренних граней бандажей (каждой колесной пары) до центров отверстий в концах листов рессор должно быть одинаковым.

РЕМОНТ ТУРБОГЕНЕРАТОРА

При каждом промывочном ремонте паровоза турбогенератор подлежит осмотру без съемки его с паровоза, причем должны быть обязательно выполнены следующие работы: осмотр, опробование и регулировка парорегулирующей системы (золотника и регулятора) с заменой угольных шайб и других изнашивающихся деталей; очистка «фильтрующей сетки, деталей парораспределения и центробежного регулятора, а также прочистка пароподводящих и конденсационных труб; осмотр и при необходимости шлифование коллектора, очистка и притирка щеток, регулировка их нажатия и замена негодных щеток; наполнение масленок турбогенератора смазочной смесью и смена масла с промывкой масляного резервуара; проверка изоляции проводки на корпусе и между проводами.

Неисправности, возникающие в работе турбогенератора, и способы их устранения приведены в табл 22.

Для обеспечения бесперёбойной работы электрооборудования паровозные бригады должны обращать особое внимание на уход за всем электрооборудованием паровоза и в первую очередь на уход за турбогенератором.

При уходе за турбогенератором особое внимание следует уделить центробежному регулятору, шарикоподшипникам, коллектору, щеткам коллектора, обмоткам, электрическим соединениям и контактам.

Пуск турбины в работу должен производиться постепенным открытием парового вентиля, с целью прогрева паропровода и самой турбины при выключенной внешней нагрузке. Когда турбина начнет работать, паровпускной вентиль открывается полностью, а по достижении турбиной нормального числа оборотов включается нагрузка.

Для поддержания фильтрующей сетки и золотника в чистоте необходимо их ежемесячно проверять и очищать. Угольную шайбу регулятора следует проверять один раз в месяц и по мере износа ее прикрывать золотниковую щель при помощи регулировочного винта. Проверку износа шайбы производят через смотровой фланец щита турбины. Положение регулировочного винта изменяют отверткой.

Поверхность коллектора должна быть всегда строго цилиндрической, гладкой и чистой. Выбоины под щетками, царапины, высту. пающие коллекторные пластины и миканитовые прокладки не допускаются.

Грязь и масло стирают с коллектора мягкой полотняной тряпкой, слегка смоченной в бензине, . после чего протирают сухой тряпкой.

При очистке поверхности коллектора прочищают также канавки между пластинками.

Царапины и небольшую выработку поверхности коллектора устраняют шлифованием, которое производят мелкой стеклянной бумагой.

При шлифовании рекомендуется пользоваться деревянной колодкой, ширина которой должна быть равна длине коллектора.

После шлифования коллектор продувают сжатым воздухом и обтирают.

Щетки следует применять только той марки и размеров, которые запроектированы заводом, а именно: марки ЭГ-4 размером 10X12 и 5X32.

Щетки должны быть поставлены плотно, не качаться, но в то же время свободно перемещаться по высоте в гнезде щеткодержателя. Они должны быть хорошо пригнаны к поверхности коллектора посредством полоски стеклянной бумаги № 00 и 0, помещенной между щеткой и коллектором, рабочей стороной к щетке.

Во избежание скопления на обмотке генератора пыли, грязи и масла, которые ухудшают теплоотдачу и ведут к перегреву и порче обмоток и изоляции, необходимо периодически обмотки тщательно очищать с последующей обдувкой воздухом и просушкой при температуре не выше 70°С.

Все неразъемные электрические соединения должны производиться только пайкой с применением припоя ПОС-50 и канифоли. Заменять канифоль кислотой не разрешается во избежание окисления соединения и порчи изоляции.

Все разъемные соединения (контакты) должны быть хорошо зачищены и плотно затянуты. Контакты должны быть обязательно чистыми, ибо скопление пыли и грязи, а также подгорание контактов может вызвать недопустимый нагрев, нарушение пайки и порчу изоляции.

Для хорошей работы подшипников необходимо периодически, не реже одного раза в 6 мес., открывать их и промывать бензином, после чего снова заполнить на 2/з объема свежей смазкой № 13 или осоголином.

В процессе эксплуатации смазка в подшипники должна добавляться по мере надобности.

При смене войлочных уплотнительных колец необходимо, предварительно промыв их, пропитать горячим минеральным маслом и установить так, чтобы не происходило слишком сильного трения колец о вал во избежание перегрева вала.

220

ЛИТЕРАТУРА

1. Б е р л я и д С. С. и др.. Справочник. Железнодорожный транспорт в металлургии, Металлургиздат, М, 1951.

2. Бойко Ф. И., Замечательные русские механики Черепановы, Машгиз, Свердловск, 1952.

3. Временные правила текущего ремонта паровозов узкой колеи, Трансжелдориздат, М. 1950.

4. Залит Н. Н., Ремонт паровозов, Трансжелдориздат, М. 1954.

5. Коротков В. Н., Электрическое освещение паровозов, Трансжелдориздат, М. 1950.

6. Мокршицкий Е. И., История паровозостроения СССР, Трансжелдориздат, М. 1951.

7. Морозов А. В., Магистральный узкоколейный паровоз серии ГР, Гослесбумиздат, М. 1952.

8. Морозов А. В., Узкоколейный паровоз легкого типа Гослесбумиздат, М. 1952.

9. Паровоз 9П, Министерство транспортного машиностроения СССР, М. 1950.

10. П о д ш и в а л о в Б. Д., Ремонт паровозов, Трансжелдориздат, М, 1952.

11. Правила текущего ремонта паровозов широкой колеи МЧМ, Металлургиздат, М. 1951

12. Правила текущего ремонта паровозов колеи 750 мм, Гослесбумиздат, М. 1955.

13. С виткин В. В., Смазка узкоколейных паровозов, Гослесбумиздат, М. 1953.

14. Скепский П. А., Паровоз, Трансжелдориздат, М. 1953.

15. Сологубов В. Н., Паровозы узкой колеи, Трансжелдориздат, М. 1951.

Федор Иванович Бойко ПАРОВОЗЫ ПРОМЫШЛЕННОГО ТРАНСПОРТА

Технический редактор Т. Ф. Соколова. Корректор Д. Э. Семенова. Обложка художника А. Г. Сорензон

Сдано в производство 1/VI-1956 г. Подписано к печати П/Ш-1957 г. Тираж 3500 экз. Т-00995. Печ. л. 16,5. Уч.-изд. л. 17,7. Бум. л. 8,25. Бумага 60у92/16. Закал N°. 2348.

Саратов. Типография № 1 ОблполиграфизДвта.

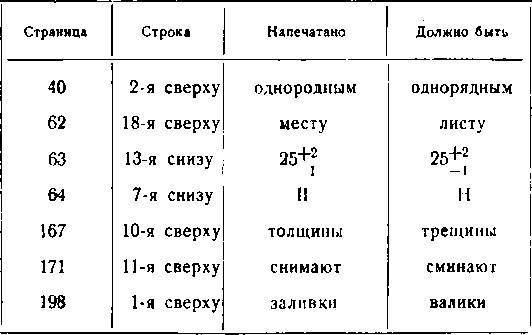

ЗАМЕЧЕННЫЕ ОПЕЧАТКИ

В о it к о ф. 11., „Паровозы промышленного транспорта11.