Производят наплавку изношенных поверхностей букс и подбуксовых коробок.

От трения о стальные буксовые направляющие изнашиваются буксовые наличники и клинья. Поэтому плотность установки букс в направляющих восстанавливают подтягиванием буксовых клиньев. Процесс крепления буксовых клиньев указан ниже. Когда клинья будут подтянуты настолько, что верхним концом почти упрутся в раму, то для дальнейшего натяга во время промывочного ремонта можно увеличить толщину клина наплавкой или приваркой наделки, как было указано выше, а на подъемочном ремонте, кроме того, разрешается ставить подкладки под буксовые наличники при условии, если оставшаяся толщина старого наличника не менее 5 мм. На паровозах, имеющих стальные приваренные буксовые наличники, необходимо приварить более толстые наличники.

Трещины в подшипниках заваривают газовой сваркой с предварительной вырубкой и подогревом поврежденных мест, причем число трещин в подшипниках должно быть не больше двух, с глубиной не более 30% живого сечения. Изношенные торцевые грани буксовых подшипников восстанавливают наплавкой бронзы.

Старые, бывшие в работе, подшипники исправляют наваркой на наружные поверхности металла с последующей припиловкой. Нельзя уплотнять подшипники в буксах ударами молотков по внутренней поверхности.

Новые подшипники необходимо пригонять в буксу всей поверхностью соприкосновения как можно плотнее. Во время пригонки нового подшипника сначала припиливают вертикальные его стороны и выпиливают по шаблону верхнюю и боковые плоскости, затем, намазав верхние и боковые грани буксы краской, подшипник забивают в буксу баббитовым молотком до упора в грани буксы. Выбив обратно подшипник, по оставшейся на нем краске судят о плотности прилегания его к буксе. Боковые заплечики подшипника также плотно пригоняют к буксе.

Не имеющие трещин, но слабые в буксах подшипники паровозов серии 9П, ПТ-4, К4 -4, ОП-2 можно оставлять, наплавив бронзой нижние стыковые поверхности подшипников для восстановления плотности посадки.

Как новые, так и отремонтированные подшипники должны быть запрессованы в буксы под давлением 10—15 г для паровозов широкой колеи и 7—12 т — для узкой колеи.

Разрешается также заливка подшипников непосредственно в буксы.

Буксы и подшипники воспринимают усилия машины паровоза и одновременно подвергаются значительным боковым усилиям, получающимся от боковых ударов колес при проходе по закруглениям. Под действием этих усилий концы подшипников,'прилегающие к галтелям осевых шеек, подвергаются значительному износу (особенно на паровозах ГР, 9П и др.). При износе бортов подшипников увеличивается разбег их на шейках, вследствие чего паровоз приобретает неспокойный ход. Изношенные подшипники наплавляют бронзой. Наплавка баббитом, установка медных наделок или медных шурупов не допускается. Если подшипник залит в буксу или не требуется переливка баббита, то наплавку производят в водяной ванне.

Для уменьшения разбега во время промывочного ремонта на паровозах 9П некоторые предприятия Урала прикрепляют к буксе (с наружной стороны) на четырех шурупах бронзовый наличник или приваривают стальной.

Заварку трещин, наплавку изношенных мест и приварку наделок в буксах производят электродуговой сваркой.

Крепление буксовых клиньев надо производить после того, как подтянуты гайки болтов и шпилек подбуксовых связей (струнок). Перед креплением буксовых клиньев паровоз устанавливают таким образом, чтобы клин был свободен от нажатия буксы.

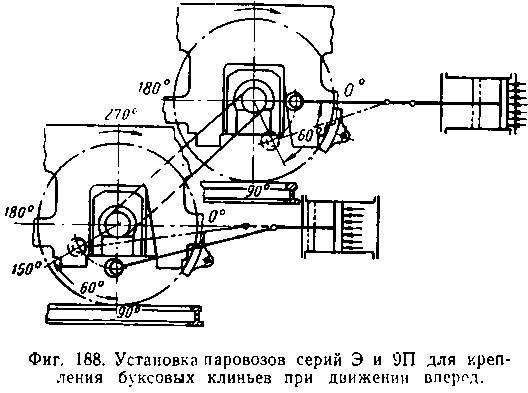

Установку паровозов с буксовыми клиньями и тормозными колодками, расположенными впереди букс, производят следующим обра« зом. Движущийся вперед паровоз останавливают, когда правый кривошип расположен в нижнем среднем положении или в промежутке до 60° вверх от него по направлению к заднему положению (фиг. 188).

При установке горячего паровоза скорость движения его перед торможением паровым или воздушным тормозом должна быть минимальной. Если перед торможением паровоз двигался без пара по инерции, то после остановки, не отпуская тормоза и не изменяя положения реверса, открывают регулятор, вследствие чего буксы прижмутся к лобовым плоскостям челюстей. Затем регулятор закрывают, открывают цилиндрово-продувательные клапаны и отпускают тормоз. Холодные паровозы устанавливают для крепления буксовых клиньев движением вперед.

Установку паровоза типа 154, Ь —и других, у которых тормозные колодки расположены сзади колес, выполняют аналогично указанному выше, с той разницей, что паровоз, движущийся вперед, останавливают при помощи контрпара,, не применяя тормозов. Для крепления буксового клина отпускают контргайку хвостовика, берут выколотку, заводят ее в торец клина, ударяют снизу по выколотке

кувалдой и тем самым кренят клип до отказа. Затем затягивают патую гайку хвостовика, отпускают ес на пол-оборота и окончательно закрепляют буксовый клин затяжкой контргайки. Клинья осей с увеличенными поперечными разбегами крепят несколько свободнее остальных.

Буксовые клинья на промывке крепят следующим порядком: сначала закрепляют до отказа клинья ведущей оси, затем крепят клинья второй, четвертой, Первой и пятой осей. Процесс крепления заканчивают отпуском на пол-оборота гаек клиньев всех осей. Между промывками производят крепление клиньев по мере их

270ь

ослабления, причем приемы крепления остаются такими же, как и на промывках.

При креплении буксовых клиньев трущиеся поверхности букс, буксовых направляющих и клиньев должны быть тщательно промазаны.

Для увеличения срока службы букс, буксовых клиньев и буксовых направляющих необходимо содержать в чистоте и порядке резервуары для смазки в буксах, обращая особое внимание на обеспечение прохода смазки к трущимся поверхностям букс и буксовых направляющих; периодически (на промывках) ослаблять буксовые клинья и через образовавшиеся зазоры между буксой и буксовыми направляющими спринцовкой обильно смазывать с обеих сторон трущиеся поверхности клиньев; перед каждой поездкой спринцовкой заливать смазку к трущимся поверхностям букс и буксовых направляющих (без отпуска клиньев).

Ремонт колесных пар. Колесные пары являются весьма ответственными деталями паровоза, — от их состояния в огромной степени зависит безопасность движения. Поэтому за каждой колесной парой должен быть обеспечен особенно тщательный контроль.

Каждая паровозная н тендерная колесная пара за время службы периодически подвергается текущему осмотру под паровозом (или тендером), обыкновенному освидетельствованию, полному освидетельствованию.

В зависимости от результатов осмотра и освидетельствования колесная пара подлежит ремонту без смены элементов и ремонту со сменой элементов или расформированию.

Текущий осмотр колесных пар производится при каждом ремонте паровоза и тендера на промывках и при каждом осмотре паровоза и тендера в депо или под поездом. Кроме того, такой осмотр производится после схода паровоза или тендера с рельсов.

При текущем осмотре проверяется, нет ли выбоин на бандажах, подреза гребней, остроконечного наката, ослабления бандажей, вертикального подреза гребней, трещин в ступицах, дисках, спицах, ободах, осях и признаков ослабления или сдвига ступиц на оси.

Прокат, толщину бандажей и гребней проверяют типовыми шаблонами, утвержденными Министерством.

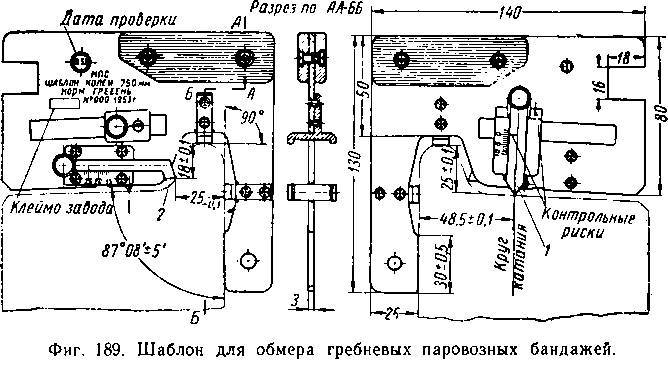

На фиг. 189 и 190 показаны типовые шаблоны для измерения проката бандажа и толщины гребня бандажа паровозов колеи 750 мм. Накладывая шаблон на бандаже, с помощью измерителя 1 определяют величину проката бандажа, а измерителем 2 — износ гребня. Толщину бандажа измеряют прибором, изображенным на фиг. 191.

Величину вертикального подреза гребня измеряют шаблоном, изображенным на фиг. 192. Гребень бракуют в тех случаях, когда вертикальная (браковочная) грань движка соприкасается (хотя бы только в верхней части) с подрезанной поверхностью гребня и подрез по высоте превышает 15 мм для узкой колеи и 18 мм для широкой, независимо от толщины гребня. Если же высота подреза более