О пропуске регулятора сигнализирует выход пара через цилиндровые продувательные краны во время стоянки паровоза. Это вызывает лишний расход топлива и при значительном пропуске, если рычаг перемены хода поставлен не совсем точно в центре, паровоз может самопроизвольно двинуться.

При разборке золотниковой регуляторной головки прежде всего следует обратить внимание на состояние притирочных поверхностей обоих золотников, укрепление боковых направляющих планок, со-

стояние поперечной планки для пружин и самих пружин. Пружины должны плотно прижимать малый золотник к большому, а оба золотника вместе к лицу головки.

Задиры и царапины на притирочных поверхностях золотников устраняют выпиловкой и пришабровкой, с последующей притиркой. Притирочные поверхности клапанов проверяют на станке.

После ремонта регулятора, на котором производилась проверка клапанов и их мест посадки или снимались плоские золотники, обязательно проверяют подъем регуляторных клапанов или при плоских золотниках — открытие окон.

После шабровки золотников или притирки клапанов регуляторную головку в собранном виде необходимо испытать на плотность. Для этого при закрытых золотниках или клапанах головку следует опрокинуть, наполнить через отверстие трубы водой и тщательно просмотреть места прилегания золотников или клапанов.

* При отсутствии течи в этих местах необходимо осмотреть соединение регуляторной головки с регуляторной трубой, так как часто течь наблюдается именно в этом месте вследствие неплотной пригонки чечевичного кольца. В этом случае следует проверить на станке чечевичное кольцо и притирочные поверхности в соединении головки и регуляторной трубы. После проверки чечевичное кольцо следует слегка притереть мелким наждаком к обеим притирочным поверхностям.

Неплотное закрытие регулятора наблюдается при головках с плоскими золотниками вследствие значительного износа валиков привода или же ослабления крепления регуляторного вала. Эти неисправности привода в клапанном регуляторе вызывают серьезные затруднения в управлении паровозом. Поэтому все валики шарнирных соединений регуляторного привода необходимо тщательно пригонять, прочно закреплять гайкой и обязательно ставить разводную шпильку.

Разъединение регуляторного привода происходит вследствие выпадения одного из валиков шарнирных соединений. Если в регуляторной головке с плоским золотником валик выпадает при открытом регуляторе, то закрыть его невозможно, и машинисту приходится управлять паровозом одним рычагом перемены хода, чтобы доехать до депо и там охладить паровоз. Регулятор с клапанной регуляторной головкой при разъединении привода закрывается сам, вследствие чего для доставки паровоза в депо приходится требовать вспомогательный паровоз.

Ремонт инжекторов. Перебои в работе инжектора вызывают неизбежное понижение уровня воды в котле, создают угрожающее положение и могут привести к аварии и даже к катастрофе: расплавлению контрольных пробок, поджогу потолка огневой коробки и взрыву котла. Поэтому должно быть обеспечено вполне исправное состояние инжекторов и надежность их действия должна быть гарантирована.

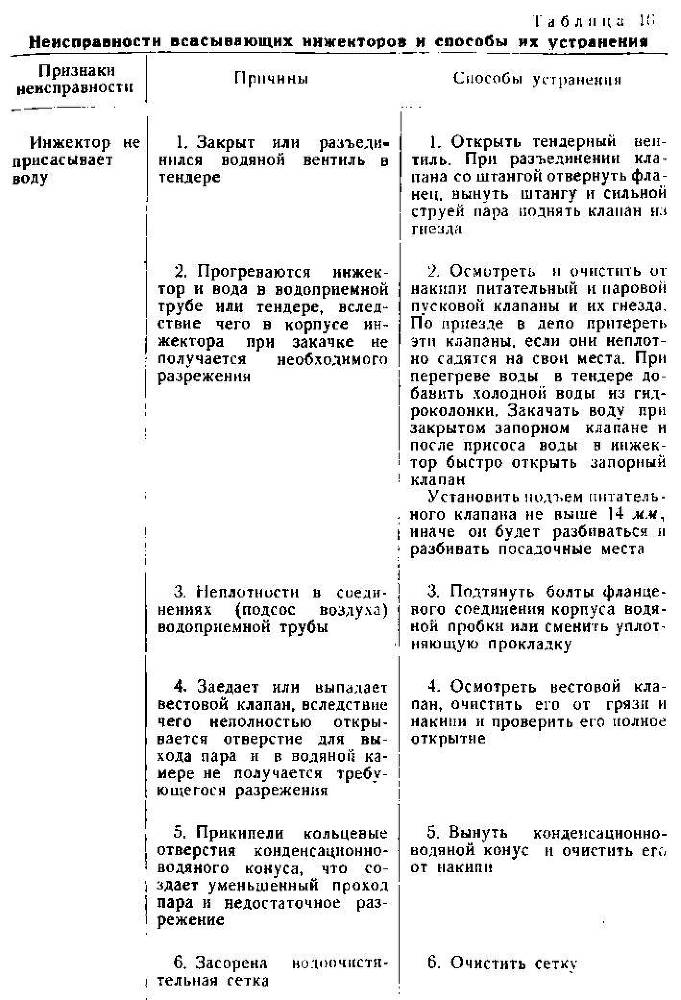

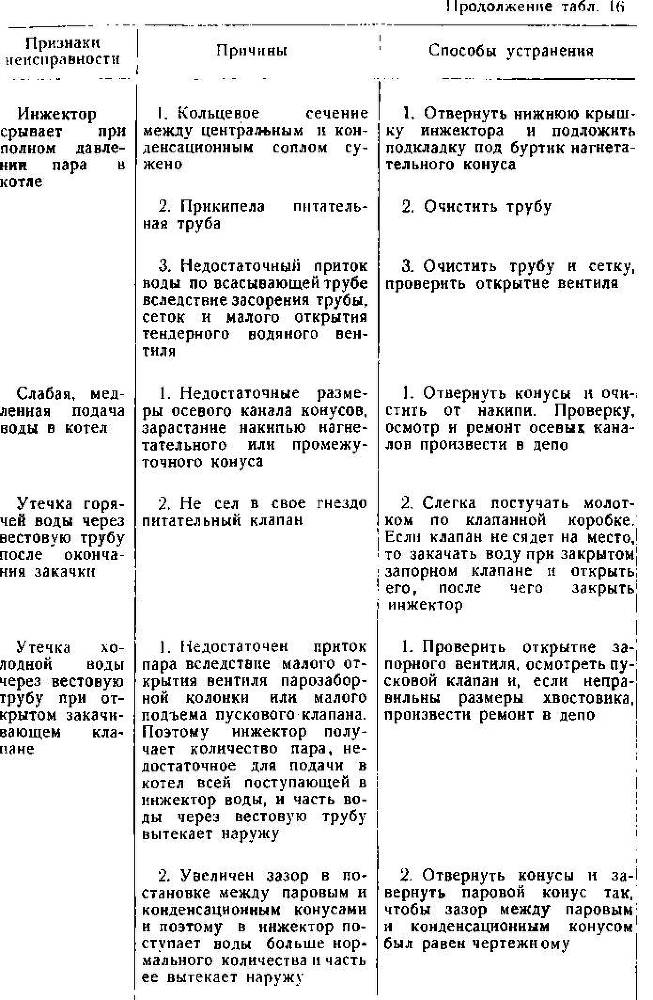

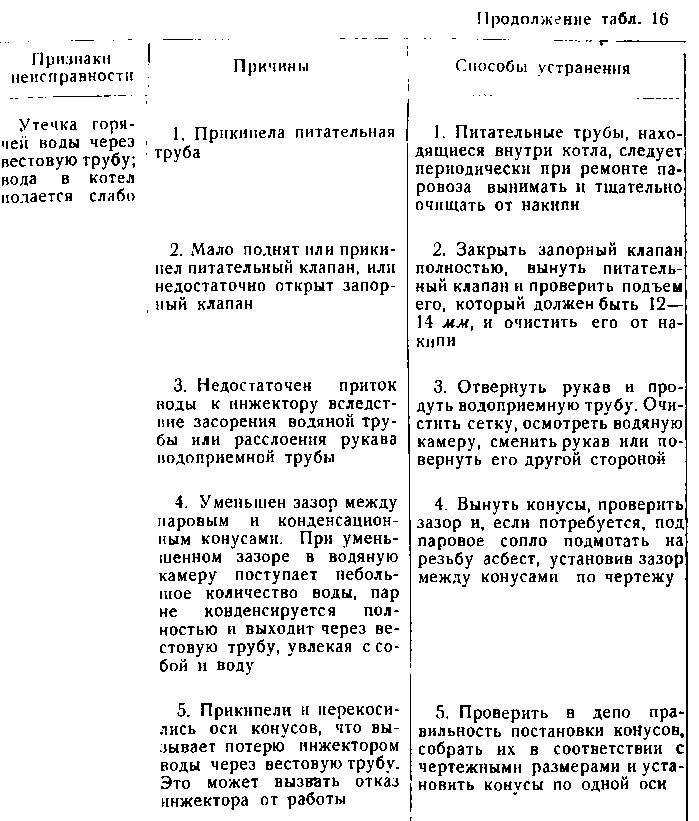

Неисправности инжектора можно разделить на две основные

группы: неправильный ремонт деталей и их сборка; неумелый уход за инжекторами со стороны паровозных бригад.

Для определения неисправностей инжектора и способов их устранения следует руководствоваться данными табл. 16, разработанными для наиболее характерных случаев неисправной работы инжектора.

Инжектор периодически осматривается и ремонтируется через 25 000—30 000 км пробега при промывочном или подъемочном ремонте паровоза. В зависимости от общего объема работы на промывке предусмотрено два вида ремонта инжекторов: без периодического осмотра и с периодическим осмотром.

В первом случае выполняют мелкий ремонт (притирка клапанов и др.) без снятия инжектора. Во втором случае инжектор снимают и производят полную разборку его. При этом питательные трубы очищают от накипи.

Разобранные детали инжектора осматривают для определений необходимого ремонта. Для очистки от накипи детали промывают в ванне с раствором, состоящим из одной части соляной кислоты и двух частей воды. Накипь очищают щеткой и деталь промывают в чистой воде. При отсутствии соляной кислоты можно применять для раствора кальцинированную соду.

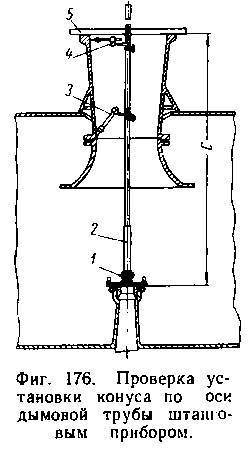

При среднем и текущем ремонтах заварка трещин, раковин и наплавка изношенных поверхностей в корпусе инжектора разрешены вне зависимости от количества таких пороков. Все сварочные работы в инжекторе выполняют газовой сваркой с присадкой бронзы. Трещины в корпусе разделывают V-образно с засверливанием концов. При наплавке изношенных резьбовых поверхностей старую резьбу стачивают на стенке. Перед заваркой раковины и трещины вырубают до здорового металла. Корпус инжектора равномерно подогревают до 350—400°, а после сварки медленно охлаждают. После ремонта корпус инжектора подвергают гидравлическому испытанию при рабочем давлении плюс 5 ат. На наплавленном металле после механической обработки не должно оставаться пор, раковин и шлаковых включений. Поверхность конусов должна быть гладкой, без раковин, а резьба конусов вполне исправной и плотно входить в гнезда. Основное условие сборки инжектора — точное соблюдение расстояния между конусами согласно чертежным размерам, а также совпадение осей. Регулирование конусов производят, подрезая буртик нагревательного или центрального парового конуса или устанавливая медную прокладку.

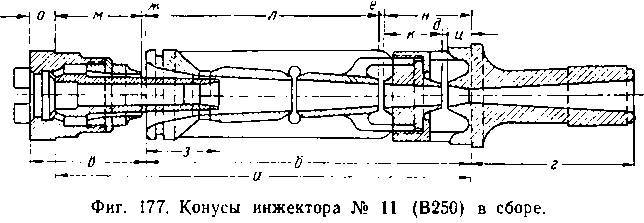

На фиг. 177 изображены конусы инжектора №11 (В 250) в сборе, а в табл. 17 приведены их чертежные размеры.

Изношенные гнезда питательных клапанов восстанавливают наплавкой или ставят новую втулку (запрессовкой или на резьбе). На некоторых предприятиях Урала, во избежание разъедания клапанов и втулок щелочными водами, бронзовые клапаны и втулки за' меняют стальными из стали Ст. 4, Ст. 5 или из нержавеющей стали.

В последнее время находит широкое применение ремонт инжекторов с помощью специальных калибров и разверток. Этот метод

заключается в том, что основные размеры конусов и посадочных мест проверяют калибрами, а исправление производят развертками.

Отремонтированный инжектор подвергают испытанию на специальной установке, а при отсутствии ее — на паровозе. Испытание инжектора делится на нормальное и критическое. В первом случае инжектор испытывают только на производительность. При этом

давление пара в котле должно быть 11—13 ат, температура всасываемой воды не ниже 20° и высота всасывания 1,5 м.

При этих условиях минимальное количество подаваемой воды должно быть для инжекторов № 11—250, № 9—170 и № 6— 78 л/мин. Критическое испытание инжектора делают с целью проверки надежности его работы (без учета производительности) при пониженном давлении пара в котле и при повышенной температуре воды в тендерном баке. В первом случае инжектор испытывают при температуре всасывающей воды не ниже 20° с постепенным понижением давления пара до 4 ат; во втором случае — при температуре всасывающей воды 35° и рабочем давлении пара.

РЕМОНТ ПАРОВОЙ МАШИНЫ

Ремонт цилиндров.

Во время работы паровоза возможны следующие неисправности в паровых цилиндрах: износ трущихся частей, задиры, трещины. Последние возникают в теле цилиндра от ударов скопившейся воды, неравномерного нагревания стенок цилиндра, плохого качества чугунных или стальных отливок и т. д.

Задиры и выработка появляются в местах трения поршня или золотника. Износ по длине цилиндра и золотниковой коробки обычно