Для надежной и длительной работы процесс установки труб должен протекать в определенной последовательности с применением

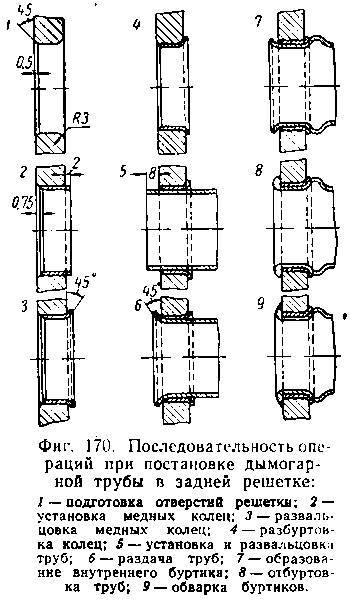

типового исправного инструмента. В процесс установки труб входя' следующие основные операции (фиг. 170): 1—подготовка отверстж решетки и прокладных колец из красной меди; 2 — установка про кладных колец в отверстия решетки; 3 — развальцовка прокладны: колец; 4— разбуртовка прокладных колец со стороны (воды; 5— установка труб и их развальцовка; 6 — раздача труб для отбур товки; 7 — образование внутреннего буртика1; 8 — отбуртовка тру( со стороны огня; 9 — обварка буртиков.

Толщина медного прокладного кольца 1,5—2 мм и ширина боль

ше толщины решетки на 1— 2 мм. Нарезают кольца и; цельнотянутых труб или штам пуют из листовой красной меди Кольца в решетке после раз вальцовки не должны доходит! до огневой поверхности на 1 мм Это делается для того, чтобь при вальцовке трубы материа; кольца не выдавливался нару жу из решетки и при отбур товке не получалось медноА прослойки между решеткой и отогнутым буртиком трубы. В противном случае возможен пережог буртика при нагревании и, следовательно, более быстрое обгорание его и течь труб. Кольца, бывшие в употреблении, разрешается использовать вновь после отжига если на них нет трещин и еслк толщина кольца не менее 1 мм Правильно поставленная и развальцованная труба не должна давать течи и без обварки буртиков. Поэтому при установке труб необходимо тща тельно соблюдать установленные допуски и размеры. Разница межд} диаметром трубы и отверстием в прокладных кольцах для получени* хороших результатов вальцовки (не должна превышать 0,2—0,3 мм При смене полного комплекта труб вальцовку их необходимо проводить в определенном порядке: сначала крестообразно по дву.v взаимно перпепдикулярным осям решетки, а затем кругообразно от центра. При таком порядке вальцовки в решетке не возникает из лишних и односторонних напряжений. При частичной смене труб порядок вальцовки на качество установки труб не влияет.

1 Последнее время на паровозах Министерства путей сообщения внутреннш буртик не делают.

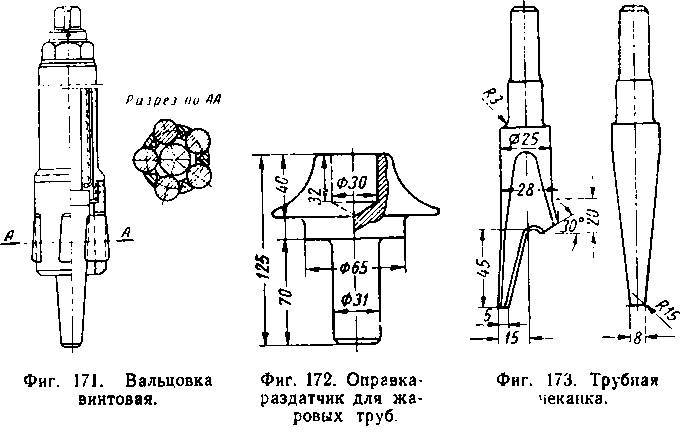

Развальцовку труб в решетках производят винтовыми вальцовками (фиг. 171) с тремя или пятью роликами.

Трубы для упора в заднюю решетку после установки в котел слегка подвальцовывают и затем шариковым проссером образуют внутренний уступ трубы.

Правилами ремонта разрешается вместо проссеровки применять двойную подкатку. Тогда у трубы в месте входа в решетку имеется переход на меньший диаметр. Этот переход подобно проссеровке

служит упором трубы в решетку. Преимущество такой подкатки — отсутствие резкого перехода и подреза трубы.

После развальцовки производят отбуртовку труб со стороны огневой решетки. Отбуртовку выполняют сначала оправкой (фиг. 172), затем отгибают буртики специальными молотками с закругленными краями, а после этого специальными трубными чеканками (фиг. 173).

Для образования правильных буртиков дымогарные трубы должны выходить за решетку на 6—8 мм, а жаровые на 7—9 мм. Из передней решетки трубы выходят на 10—30 мм. После образования буртика трубы слегка подвальцовывают для укрепления их от возможного ослабления при отбуртовке.

К стальным огневым решеткам приваривают трубы исключительно электросваркой. Решетку в месте приварки труб предварительно тщательно очищают от нагара, масла, грязи и проч. Очистку производят вокруг каждой трубы на расстоянии 10—15 мм от края отверстия специальными шарошками или стальными проволочными Щетками. После очистки решетку промывают 25%-ным раствором каустической соды для удаления грязи и масел, затем промывают в теплой воде и вытирают насухо.

При смене менее 15 труб в разных местах решетки приварк труб разрешается производить, не наполняя котел водой. При смен» большого количества труб, во избежание коробления решетки, ко тел наполняют теплой водой (35—40°).

Приварку дымогарных труб производят в два приема, а жаровьп в 3—4. Трубы приваривают по рядам сверху вниз через одн> трубу, переходя после заварки всех труб одного ряда к следующем} ряду и т. д. Это делается для избежания сильного местного нагрева решетки.

Высота валика для отбуртованных дымогарных труб 3—3,5 мм для жаровых труб 4—4,5 мм, ширина валика не больше 4 мм для дымогарных и 6 мм для жаровых труб. Заваривать трещины бурти ков труб запрещается, так как при правильном выполнении отжига и отбуртовки труб трещин не должно быть. Диаметр электродов 3—4 мм, ток 120 —150 а. При хорошо выполненной приварке и хорошем уходе за котлом трубы работают долго без течи и других дефектов.

Ремонт люков.

Пропуск пара или воды по окружности соприкосновения крышки люка со своим гнездом вызывает появление выедин и раковин, усиливающих течь и парение. В этом случае недостаточна только перестановка крышки люка, необходимы проверка и притирка крышки люка и его гнезда. Причина прорыва прокладки люка почти всегда заключается в его небрежной установке.

Основные мероприятия, предотвращающие прорыв прокладки люка, — точная установка крышки по оси гнезда и осторожное первоначальное крепление с последующим повторным креплением после растопки котла и подъема давления пара, что предупреждает возможный сдвиг.

Во избежание обрыва хвостовика или срыва резьбы крепление крышек лазов, а также круглых и овальных люков производят осторожно нормальным гаечным ключом при давлении пара в котле не выше 3 ат. Подтягивание крышек люков-пробок при заправке паровозов разрешается производить только до появления пара в котле.

Устранение парения промывательного люка на паровозах, находящихся в эксплуатации, разрешается производить только после снижения давления пара в котле до нуля.

Крышки угловых (овальных) люков следует ставить на прокладках из асбестового шнура. Крышки круглых и подбрюшных люков нужно ставить на притирке. Запрещается устанавливать их на каких бы то ни было прокладках, а также на сурике, белилах и других подобных материалах.

При каждой промывке люки и пробки открывают и осматривают.

При наличии неровностей на притирочной поверхности крышку люка следует проверить на токарном станке.

Необходимо соблюдать основные правила: притирочная поверхность крышки круглого люка (фиг. 174) должна быть сферической. Ее следует проверять по шаровой поверхности. При конической поверхности люк будет обязательно парить.

При проверке крышки люка на станке необходимо одновременно проверить и гнездо для него специальной фрезой (фиг. 175) по форме, напоминающей крышку люка. Угол наклона части фрезы с насечкой равен 22,5°. Для проверки люковых гнезд фрезой пользуются специальным коловоротом или легкой пневматической малинкой. Металл необходимо снимать до тех пор, пока не будут уничтожены черновины.

Для предохранения стальных люков от разъедания некоторыми солями и кислотами, находящимися в котловой воде, необходимо на притирочную поверхность крышек люков наплавлять ленту медью или латунью.

Конические пробки при разборке следует подвергать тщательному осмотру. При всяком, хотя бы незначительном, повреждении на

резки необходимо проверить или возобновить резьбу на токарном станке с обязательным соблюдением наклона конуса.

Ремонт люков-пробок заключается главным образом в замене пробок с неплотной резьбой и замене прокладных колец. При постановке пробки необходимо очищенную резьбу смазать маслом, смешанным с графитом.

Ремонт пароперегревателя состоит из ремонта коллектора и элементов.

В коллекторе наибольшему износу подвержены места соединения его с элементами и паровпускными трубами вследствие разъедания их паром, а также трещины в перегородках между камерами и в привалочных фланцах. Трещины обнаруживают во время осмотра и опрессовки коллектора.