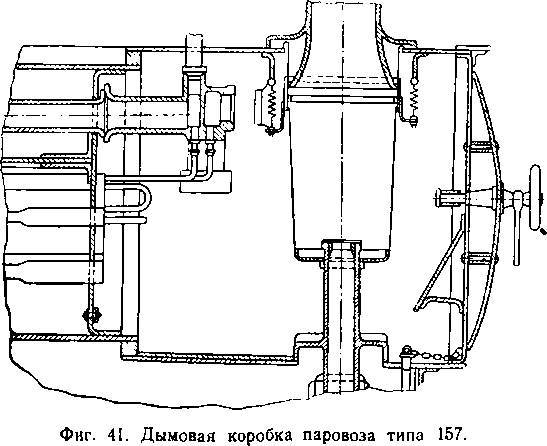

Дымовая коробка представляет собой камеру, расположелную спереди цилиндрической части котла (фиг. 41). В дымовой коробке помещаются конус, сифон, парорабочие трубы, коллектор пароперегревателя и искроудерживающие приборы.

Отработанный пар из паровой машины, выходя через конус и дымовую трубу, увлекает за собой дымовьГе газы и тем самым создает разрежение в дымовой коробке. Под действием этого разрежения воздух, необходимый для горения топлива, поступает в огневую коробку, через колосниковую решетку.

Объем дымовой коробки зависит от размеров и мощности паровоза, а также от количества и размеров помещенных в коробке приборов и сильно влияет на процесс горения топлива в огневой коробке. При большем объеме тяга становится слабее, но равномернее, а при малом объеме, наоборот, тяга усиливается и становится неравномерной.

Барабан дымовой коробки делается из одного или двух стальных листов, склепанных двухрядным швом. В паровозах последних выпусков барабан дымовой коробки делается сварным. Толщина стенок коробки в верхней части от 10 до 13 мм, а в нижней — от 15 до 17 мм. Иногда барабан делается из одного листа. В этом случае, для усиления нижней части, с внутренней стороны приклепывается

или приваривается лист толщиной 6—8 мм. Это увеличение толщины вызвано тем, что нижняя часть дымовой коробки жестко прикрепляется к раме паровоза. Соединение с рамой в этом месте производится обычно двумя рядами тщательно пригнанных болтов и должно быть очень прочным для предупреждения перемещения котла при

нагревании относительно рамы. В паровозах старых конструкций это соединение производилось при помощи заклепок. Установкой более толстого листа, кроме того, дымовая коробка защищается от прогорания нижней части из-за скопляющейся в ней горючей мелочи.

В паровозах новой постройки, в нижней части дымовой коробки, ближе к передней дверце, устраивается труба для удаления угольной мелочи. Эта труба имеет открывающуюся снаружи задвижку, не пропускающую воздух внутрь дымовой коробки.

В верхней части дымовой коробки делается отверстие для дымовой трубы, а при наружном расположении регуляторной трубы делается второе отверстие для подвода паропровода. В нижней части

сделаны три отверстия: два по бокам для паровпускных труб, подводящих пар к цилиндрам, и одно по оси для выпускных труб, от

водящих отработанный пар в конус. Иногда для паровыпускных труб делаются отдельные отверстия для каждой трубы в зависимости от высоты установки конуса.

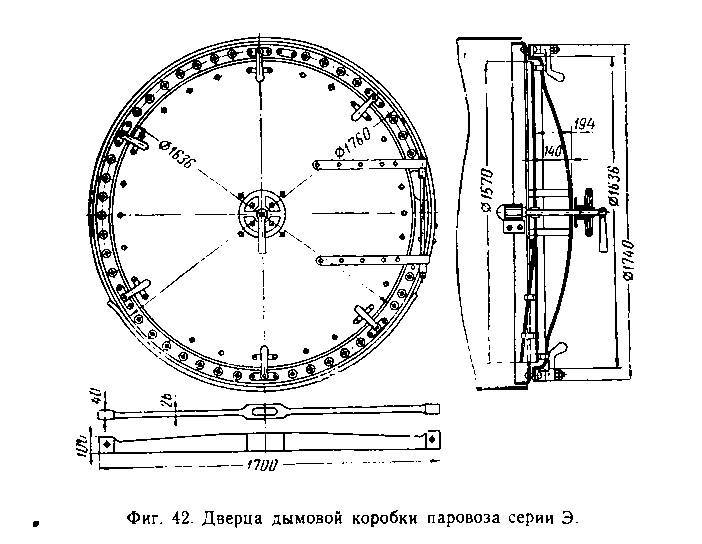

Дымовую коробку в передней части закрывают круглым листом, в котором делается отверстие, закрываемое откидной дверцей (фиг. 42). Размеры отверстия и дверки делаются такими, чтобы обеспечить: свободный доступ ко всем приборам, находящимся в

дымовой коробке, легкую и свободную выемку и установку дымогарных и жаровых труб, особенно крайних «рядов, а также установку и снятие элементов пароперегревателя. Дверка должна плотно прилегать к переднему листу дымовой коробки, чтобы предотвратить подсос воздуха.

Для придания жесткости дверцы делаются немного выпуклыми. С внутренней стрроны устанавливают на дверце предохранительный щиток, необходимый для защиты нижней части дверцы от соприкосновения с горячей изгарью.

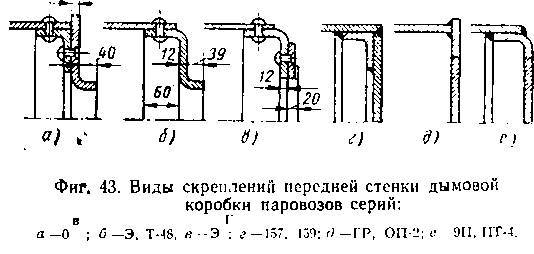

Прикрепление передней стенки дымовой коробки к цилиндрической части коробки производится несколькими способами:

1) заклепками или болтами к кольцевому угольнику или кольцу (фиг. 43, а);

2) приклепыванием отогнутого фланца (фиг. 43, б, в) \

3) приваркой к кольцевому угольнику или кольцу (паровозы типов 157 и 159), (фиг. 43).

4) приваркой непосредственно к листу барабана дымовой коробки (ГР, ОГ1-2, 911, ПТ-4), (фиг. 43, д9 е).

Для более, плотного прилегания к седлу дверцу дымовой коробки по окружности закрепляют дополнительными зажимами, против которых на дверке приваривают клиновидные планки. Зажимы вращаются вокруг болтов, закрепленных на переднем листе. На паровозах прежних выпусков дверцу дополнительно притягивают винтом с маховичком к поперечной балке. На плотность прилегания дверцы должно обращаться особое внимание, так как неплотное

J2

прилегание сильно отражается па степени разрежения газов в дымовой коробке, отчего ухудшается горение и парообразование.

Изоляция и обшивка котла. Для предохранения котла от охлаждения наружным воздухом и уменьшения непроизводительной потери тепла цилиндрическая часть котла и его топка покрываются изоляцией и обшивкой. Изоляция делается из нетеплопроводного материала— асбеста, асбоцемента, вулканита, совелита, стеклянной ваты, инфузорной земли и др. Слой изоляции делается толщиной 20— 30 мм.

Снаружи изоляция закрывается внешней обшивкой котла, образованной из 1,5—2 мм листовой мягкой стали. Обшивочные листы по длине котла скрепляются шурупами, а на их поперечные стыки кладутся железные обручи, стягиваемые под котлом натяжными болтами.

С 1948 г. на заводах и в некоторых депо стал применяться новый способ изоляции паровозных котлов путем заливки изоляционной массы в пространство между обшивкой и котлом. Такой способ оказался исключительно эффективным в отношении ускорения работы по изолированию котлов и значительного улучшения теплотехнических качеств изоляции.

В качестве изоляционной массы применяется смесь из асбеста (25%), диатомита (60%) и извести-пушонки (15%). На одну весовую часть сухой смеси добавляется 2,5—3,0 части воды. Процесс изолирования котла ручным способом длится 2—3 часа, а затвердевание раствора при котле, нагретом до 70—80°, наступает через 3—4 часа после окончания заливки.

Укрепление котла на раме должно производиться так, чтобы он при движении паровоза не имел вертикальных и поперечных перемещений относительно рамы. Котел имеет на раме две опоры: переднюю— у дымовой коробки и заднюю — у топки. Задняя опора делается подвижной для возможности перемещения котла при нагревании вдоль своей оси. У дымовой коробки котел закрепляется неподвижно, для того чтобы не расстраивать паровых труб, которые одними концами соединены с паровыми цилиндрами, укрепленными на раме, а другими закреплены в дымовой коробке.

Дымовую камеру скрепляют наглухо с междурамными скреплениями приточенными болтами.

Устройство задней опоры зависит от расположения топки относительно рамы. У паровозов старых типов топка, расположенная между рамными листами, опирается на раму при помощи особых угольников, прикрепляемых к стенкам кожуха топки шпильками, ввернутыми в котел. Для облегчения скольжения топки на опорные поверхности угольников ставятся бронзовые наделки или прокладки.

В котлах паровозов новейших типов, топки которых не заходят внутрь рамы, а опираются на нее сверху, в местах опоры котлов, для облегчения перемещения топки устраиваются салазки с бронзовыми прокладками. Для улучшения работы скользуны снабжаются масленками.

На паровозах серии 9П цилиндрическая часть котла и топка соединяются с рамой с помощью гибких опор, подобно паровозам серий ФД, ИС и Л. Листы гибких опор внизу скрепляются с междурамными креплениями, а вверху — с длинными выступами топочной рамы. При сборке холодного котла с рамой паровоза верхние концы гибких листов опор топки наклонены вперед по ходу паровоза: лист передней опоры топки — на 15 мм, лист задней опоры — на 17 мм от вертикального положения. Лист гибкой опоры цилиндрической части котла устанавливается отвесно.

АРМАТУРА КОТЛА И ПИТАТЕЛЬНЫЕ ПРИБОРЫ

Арматурой паровозного котла называют приборы и принадлежности для обслуживания и наблюдения за его работой. К арматуре относятся: паровой манометр, водомерное стекло, водопробные краны, легкоплавкие контрольные пробки, предохранительные клапаны, пароразборная колонка, спускные краны, свисток, форсунка и паспорт, укрепленный на лобовом листе кожуха топки (фиг. 44).