Пространство между стенками огневой коробки и кожухом топки, закрытое снизу топочной рамой, заполняют до определенного уровня водой.

На работу котла влияют размеры и форма топки, которые зависят от типа рамы паровоза, расположения колесных пар и их диаметра, а также от применяемого топлива. Топки по расположению относительно осей и рамы паровоза бывают трех видов;

1) узкая, установленная между рамными листами, например на паровозах серий О, Р, Н и Щ;

2) уширенная, установленная над рамой между колесами, например на паровозе нормальной колеи серии К; 3) широкая, установлен-ния над рамой и колесами на всех паровозах новой постройки.

В зависимости от формы кожуха и огневой коробки топки разделяются на следующие виды:

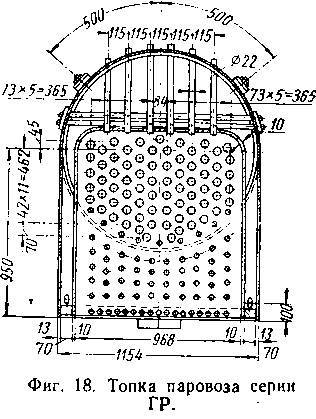

1. С полукруглым потолком кожуха и с плоским потолком огневой коробки (фиг. 18). Такие топки установлены на паровозах серий О, Н, ГР, ОП-2 и типа 159.

На паровозах серий О и Н топки сужены в нижней части и размещены между боковыми листами рамы паровоза. На паровозах серий ГР, ОП и 159 топки расположены сверху рамы паровоза.

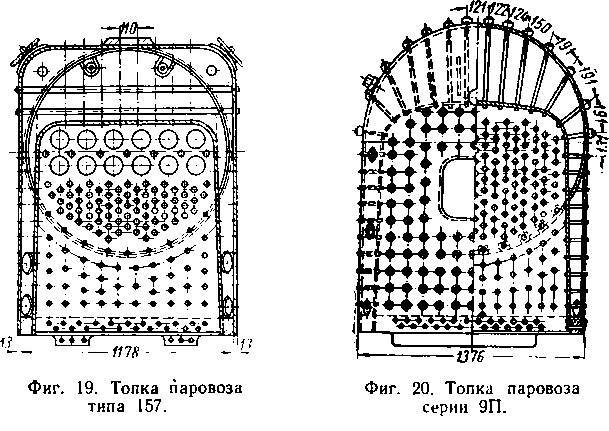

2. С плоскими потолками кожуха и огневой коробки. Такие топки установлены на паровозах -серий Щ, Э всех индексов и типа 157 (фиг. 19) и до 1930 г. имели широкое распространение. К недостаткам этих топок относится сложность штамповки смычного листа. К положительным качествам относится увеличенный объем парового пространства над огневой коробкой.

3. Радиальные (фиг. 20), отличающиеся от описанных выше тем, что при полукруглом потолке кожуха потолок огневой коробки не плоский, а очерчен по дуге окружности, в связи с чем потолочные связи располагаются радиально, поперечные тяжи (связи) отсутствуют. Такие топки установлены на паровозах серий СО, 9П, ПТ-4 и Кч-4. Радиальная топка, как правило, располагается сверху рамы паровоза и часто имеет низ шире верха, хотя имеются паровозы с Радиальными потолками и с вертикальными боковыми стенками (паровозы серий СО, 9П).

Огневая коробка. Огневую коробку делают из трех отдельны листов, образующих ее стенки. Листы соединяют однородным за клепочным швом, а в последнее время — при помощи сварки.

Передний лист огневой коробки с отверстиями для установю жаровых и дымогарных труб называют задней или огневой решеткой Лист, образующий потолок и боковые стенки, называют шинельным

листом, который у большинства промышленных паровозов широкой и узкой колеи делают цельным. Задний лист, имеющий шуровочное отверстие для заброски топлива, называют задней сиенкой огневой коробки.

Для соединения листов у задней решетки и задней стенки делают изгибы, которые располагают в сторону огня, чтобы облегчить чеканку шва и лучше сохранить его плотность. Однорядный заклепочный шов придает большую мягкость углам и делает шов более теплопроводным, что предохраняет от обгорания кромки шва и головки заклепок.

Загибы задней стенки сварной огневой коробки и огневой решетки соединяют с шинельным листом впритык.

Толщина листов медных огневых коробок применялась от 15 до 16 мм, а в трубчатой части задней решетки — от 23 до 26 мм, так как эта часть ослаблена отверстиями для дымогарных труб. Толщина стенок стальных огневых коробок от 10 до 16 мм, а задней решетки 13—16 мм. Увеличение толщины листов огневой коробки выше приведенных размеров не увеличивает ее прочности, а, наоборот, уменьшает, так как в более толстых листах увеличивается перепад температур, что вызывает большие тепловые деформации и напряжения внутри листов.

На многих паровозах, особенно вновь построенных, стенки огневой коробки делаются наклонными, за исключением трубчатой

части задней решетки. Наклон задней стенки топки, а на некоторых паровозах и лобового листа кожуха от Чъ до ‘/в необходим для удобного размещения арматуры на лобовом листе и меньшего загромождения будки машиниста, а также для перемещения вперед центра тяжести котла, а тем самым и для паровоза, и соответствующего распределения нагрузки на оси. Кроме того, наклон задней стенки топки улучшает отделение пузырьков пара, облегчает свободный выход этих пузырьков вверх, в паровое пространство и создает лучшее омывание горячими газами задней стенки топки. Форма и наклон боковых стенок получается в зависимости от ширины колосниковой решетки и расположенных труб.

В старых паровозах наклон потолка огневой коробки достигал от 0,012 до 0,018 в сторону задней стенки; в новых паровозах наклон увеличен до 0,025. Этот наклон делается для сохранения слоя воды над потолком при движении на уклоне и при низком уровне воды в котле.

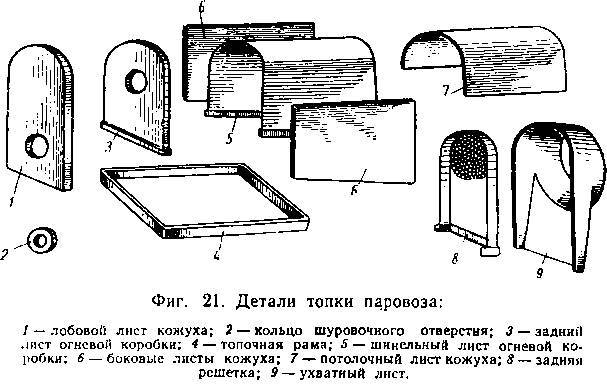

Кожух топки. Кожухом топки называют часть котла, окружающую огневую коробку. Устройство кожуха топки мало отличается от устройства огневой коробки. Кожух состоит из листов: лобового (фиг. 21), двух боковых, потолочного и ухватного. Верхние загибы

боковых и лобового листов подходят под потолочный и соединяются Двухрядным шахматным заклепочным швом, наиболее прочным и плотным. В последнее время швы кожуха топки сваривают встык.

Кожух топки выполняется из топочной стали Ст. ЗТ. Толщина боковых листов кожуха топки 10—16 мм.

Кожух топки соединяют с цилиндрической частью котла специальным листом, называемым ухватным, толщиной от 10 до 16 мм. Ухватный лист штампуется из цельного листа, но на топках, имеющих кожух большего размера, чем цилиндрическая часть котла, он

состоит из двух отдельных листов: нижнего, называемого ухватным, и верхнего — смычного. Листы, предназначенные для штамповки, берутся несколько толще боковых листов, предназначенных дли компенсации вытяжек и утончений, получаемых при штамповке.

Сварка при изготовлении и ремонте котлов. Усовершенствование и развитие электродуговой сварки металлов позволило начать применять ее с 1930 г. для приварки опорных втулок подвижных связей в котлах паровозов Эу , Су .

В 1932 г. на Коломенском машиностроительном заводе был построен первый в мире цельносварной паровозный котел узкоколейного паровоза типа 159, в котором все соединения в котле были выполнены с помощью электродуговой сварки.

Хорошая работа цельносварного котла паровоза типа 159 в эксплуатации на путях торфоразработок Шатурской электростанции подтвердила возможность распространения этого способа соединения котельных деталей на крупные котлы, в связи с чем, начиная с 1933 г., огневые коробки паровозов Эм , О , ФД, ИС переведены полностью на сварку.

С 1938 г. начался массовый выпуск паровозов ФД и 9П с цельносварными котлами. После войны 1941—1945 гг. на заводах нашей страны котлы вновь строящихся паровозов изготовлялись цельносварными.

Газовая и электрическая сварка широко применяются также и при ремонте паровозных котлов, причем из газовых способов сварки нашла применение при ремонте Паровозов в депо только ацетиленокислородная сварка.

Электросварка разделяется на 4 дуговую и контактную. При электродуговой сварке детали можно предварительно подогревать или сваривать без подогрева. Подогревом устраняются усадочные напряжения в деталях.

Для дуговой сварки применяются электрические сварочные машины постоянного и переменного тока. Сварочные машины должны выдерживать длительный режим и давать постоянство силы тока и устойчивую дугу. Сварку стальных ответственных деталей можно производить только качественными электродами с толстой обмазкой.

Обмазка электродов применяется для защиты слоя наплавленного металла от окисления воздухом и устойчивости электрической дуги.

При сварке листов встык, а также при заварке трещин в листах свариваемые поверхности должны иметь скос, выполняемый пневматическим молотком, при угле 80—95°, и зазор между листами в несрубленной части 3—4 мм. Поверхность каждого листа, подлежащая заварке, тщательно зачищается. В тех случаях, когда это возможно по условиям работы, применяется сварка двусторонним швом.