духом, к которым относятся паровоздушный насос, регулятор давления, главный резервуар; *

2) приборы для управления тормозами: кран машиниста, уравнительный резервуар, воздушный манометр, комбинированный кран и кран двойной тяги;

3) приборы торможения: тройные клапаны или воздухораспределители, тормозные цилиндры, запасные, рабочие резервуары и др.;

4) воздухопровод с арматурой (магистраль), пылеловки, концевые и разобщительные краны, стоп-краны, выпускные клапаны, соединительные рукава и др.

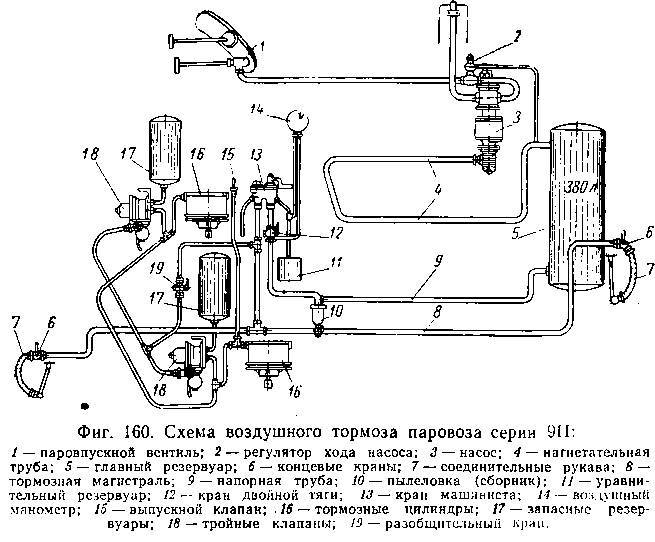

Работа воздушного тормоза паровоза 9П. Работа воздушного тормоза (фиг. 160) на паровозах 9П производится следующим образом: после заправки паровой и воздушной масленок насоса и спуска конденсата из парового цилиндра насоса машинист немного открывает паровпускной вентиль 1 и заставляет работать паровоздушный насос 3. Насос, засасывая воздух из атмосферы, нагнетает его по трубе 4 в главный резервуар 5. Когда давление воздуха з Равном резервуаре поднимается до 2 ату машинист открывает паровпускной вентиль полностью и насос начинает работать быстро. *фи достижении предельно допускаемого давления в главном резер

вуаре (8 ат) регулятор 2 хода насоса закрывает доступ пара к насосу и насос останавливается. ■

Из главного резервуара 5 сжатый воздух по напорной трубе 9 поступает через пылеловку 10 и кран машиниста 13 в тормозную магистраль 8 и затем через тройные клапаны 18 заряжает запасные резервуары 17 до давления, равного давлению в магистрали 8 (5,0— 5,5 ат). При этом тормозные цилиндры 16 через тройные клапаны 18 сообщаются с атмосферой.

Если машинисту нужно произвести торможение, он при помощи поворота ручки крана 13 в тормозное положение выпускает в атмос-

феру часть воздуха из магистрали 8. При этом тройные клапаны приходят в действие и золотники, передвигаясь вместе с поршнями, впускают воздух из запасных резервуаров в тормозные цилиндры, поршни которых, перемещаясь, приводят в движение рычажную передачу и производят нажатие тормозных колодок на колеса. Краном машиниста системы Вестингауз можно производить медленное (служебное) или быстрое (экстренное) торможение, при котором приходят в действие особые ускорители тройных клапанов 18, ускоряющие разрядку магистрали 8 и увеличивающие скорость распространения тормозного действия по поезду и скорость наполнении воздухом тормозных цилиндров 16.

Для отпуска тормозов машинист поворотом ручки крана 13 повышает давление воздуха в магистрали <5, вследствие чего рабочие

части тройных клапанов 18 передвигаются в первоначальное зарядное положение, при котором тормозные цилиндры 16 сообщаются с атмосферой, а запасные резервуары 17 снова заряжаются воздухом из магистрали 8. При этом в тормозе происходит только полный отпуск.

При выходе сжатого воздуха из тормозных цилиндров пружины, находящиеся в них, а также пружины, расположенные вне цилиндров и прикрепленные верхним концом к раме паровоза, а нижним к горизонтальным рычагам рычажной передачи, передвинут поршни в крайнее исходное (верхнее) положение, вследствие чего тормозные колодки отойдут от колес.

Схема тормозного оборудования паровоза 0-4-0 серии Ов отличается от тормозных схем других паровозов тем, что тормозными являются только колеса тендера; поэтому рычажная передача, тормозной цилиндр, запасный резервуар и тройной клапан расположены только на тендере.

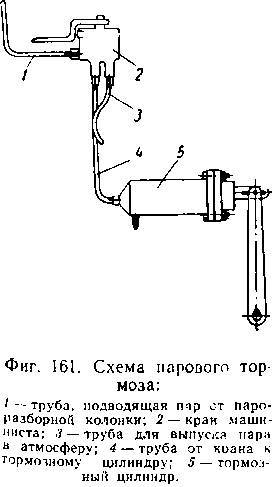

Паровой тормоз. Некоторые паровозы широкой и узкой колеи оборудованы вместо воздушного тормоза паровым. Паровой тормоз является прямодействующим неавтоматическим.

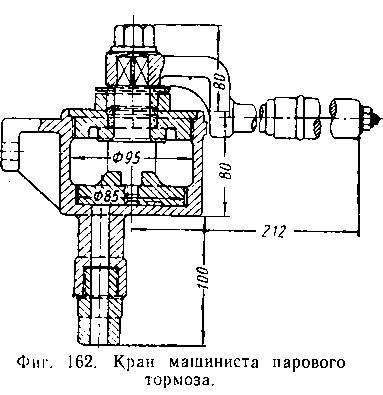

Паровой тормоз (фиг. 161) состоит из установленного в будке крана машиниста (фиг. 162) с тремя подведенными к нему трубками

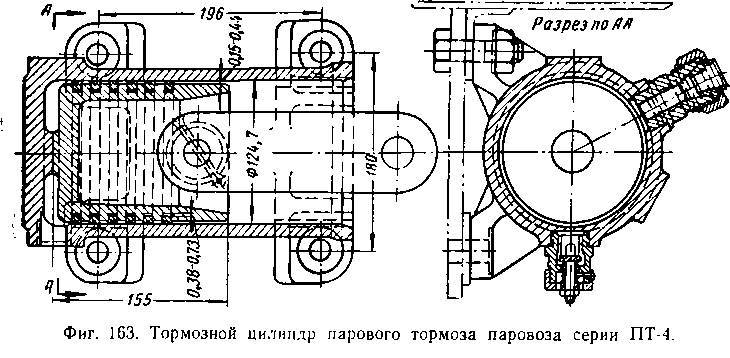

(от пароразборной колонки или паровпускного вентиля, к тормозному Цилиндру и для выхода пара в атмосферу) и горизонтального тормозного цилиндра (фиг. 163), прикрепленного под будкой к раме паровоза. При впуске пара в тормозной цилиндр последний давит на поршень, передвигает его и через шток и систему рычажной передачи передает усилие на тормозные колодки.

Ручной тормоз паровоза состоит из привода ручного тормоза и рычажной передачи.

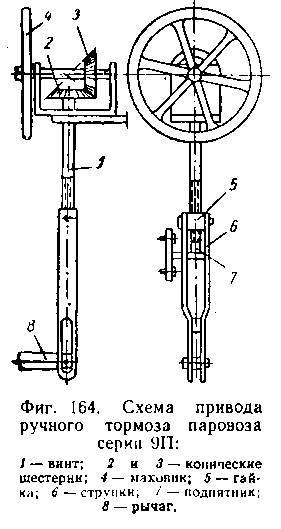

Привод ручного тормоза паровоза 9П (фиг. 164) расположен с левой стороны будки паровоза и прикреплен к задней стенке ее. Он

состоит из тормозного винта 1 с насаженной на верхнем конце конической шестерней 2, получающей вращение от другой конической шестерни 3 через маховик 4, тормозной гайки 5, струнок 6У подпятника 7 и горизонтального рычага 5, насаженного на тормозной вал.

При вращении маховика по часовой стрелке конические шестерни вращают тормозный винт, вследствие чего тормозная гайка вместе со струнками поднимается вверх и тянет за собой задний конец горизонтального рычага 5, который поворачивает главный тормозной вал и передает усилие через рычажную передачу тормозным колодкам. Рычажная передача является общей для ручного и воздушного или парового тормозов.

ЭЛЕКТРООСВЕЩЕНИЕ ПАРОВОЗОВ

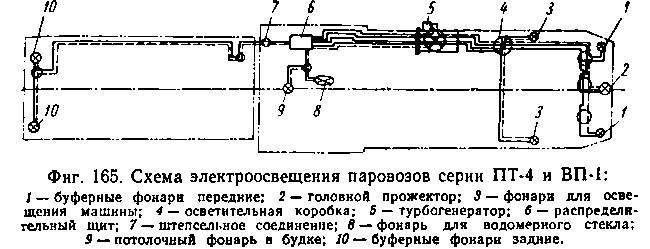

Для обеспечения хорошей видимости в ночное время, а также для освещения контрольных приборов в будке машиниста, все паровозы широкой колеи, а также вновь строящиеся узкоколейные паровозы оборудуются электроосвещением. На фиг. 165 показана схема электроосвещения узкоколейных паровозов ПТ-4 и ВП-1.

Электроосвещение паровоза выполняется таким образом, чтобы пучки света направлялись только на путь, контрольные приборы и другие части паровоза, которые должны быть хорошо видимы.

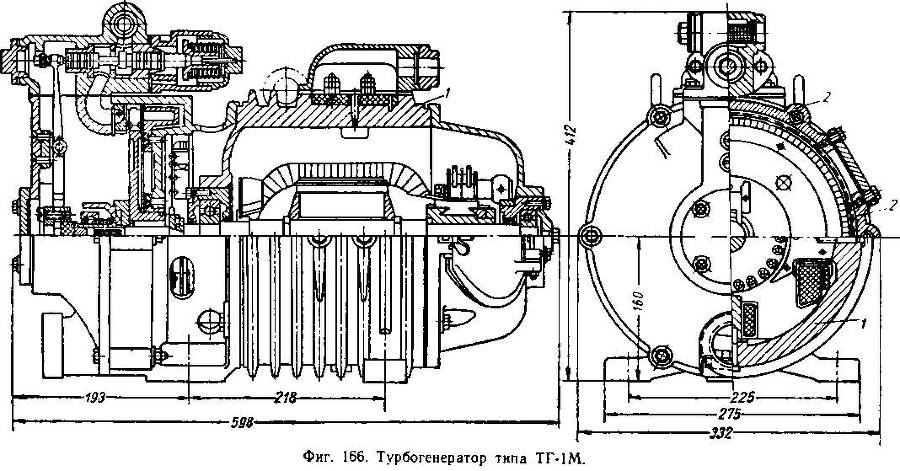

Для выработки электроэнергии на паровозе установлен турбогенератор типа ТГ-IM (фиг. 166).

Турбогенератор типа ТГ-IM состоит из сидящих на одном валу компаундного генератора постоянного тока и активной паровой турбины с центробежным регулятором.

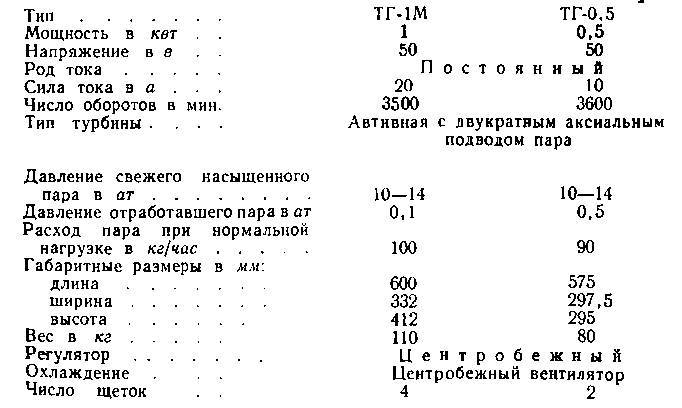

Паровозные турбогенераторы имеют следующие характеристики:

Паровая турбина состоит из четырех основных частей: корпуса, турбины, переднего щита, центробежного регулятора и диска с лопатками.

Литой чугунный корпус турбины соединяется с генератором посредством концентрического замка и шести болтов.

К корпусу турбины крепятся вторично подводящая лопатка, втулка сальника и передний щит турбины. К щиту турбины прикреплены

парораспределительная коробка, сопло, рычаг с уголыюп шайбой и смотровой фланец.

В паровом пространстве турбины, на консоль вала генератора насажен на конусную втулку облопаченный стальной диск, предохраняемый от самоотвинчивания шайбой, а от проворачивания—поставленной на валу дополнительной шпонкой.

В выточках обода диска закреплены под углом 26° 40' 110 стальных рабочих лопаток. Между лопатками посажены промежуточные прокладки, образующие промежутки для прохода пара. Лопатки снаружи скреплены стальным бандажом. Со стороны генератора в центральном отверстии корпуса турбины впрессована латунная втулка, в которую входит ступица диска турбины. На ступицах надеты три пружинящих уплотнительных кольца, плотно прилегающих к втулке сальника и препятствующих просачиванию пара из турбины.

Для поддержания постоянного числа оборотов рабочего колеса при нагрузке и на холостом ходу и для предохранения от разгона турбина снабжена центробежным регулятором.

В зависимости от конструкции регулятора, являющегося до настоящего времени больным местом турбогенератора, различают турбогенераторы типа ТГ-1-50 и ТГ-1М. Турбогенераторы первого типа изготовляли до 1948 г., после чего начали изготовлять турбогенераторы типа ТГ-1М.