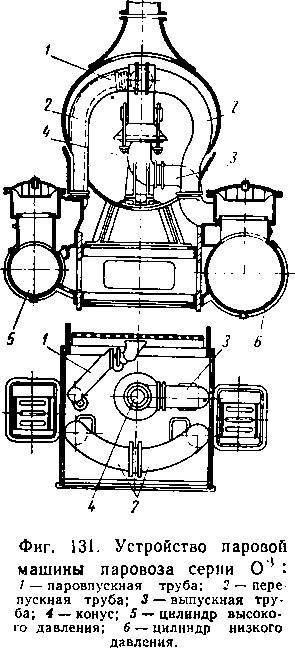

цилиндр 6У называемый цилиндром низкого давления (Ц. Н. Д.), где и продолжает работу. Произведя работу в большом цилиндре, пар выходит через паровыпускную трубу 5 и конус 4 в атмосферу.

С целью выравнивания усилий правой и левой сторон, на паровозах серии Ов площадь левого поршня больше правого в 2,13 раза, на паровозах серии Щ — приблизительно в 2,25 раза.

При остановке паровоза могут быть случаи, когда движущий и кулисный механизмы паровоза встанут в такое положение, что оба паровпускные окна в одном цилиндре окажутся закрытыми золотником. На паровозах с простой машиной при насадке ведущих кривошипов правой и левой сторон под углом 90° друг к другу, в другом цилиндре одно из паровпускных окон остается эткрытым и паровоз легко трогается с места. В паровозах двукратного расширения пара левый цилиндр начинает работать только тогда, когда отработавший пар в правом цилиндре перейдет в левый. Следовательно, трогание такого паровоза с места возможно только при помощи правого цилиндра и, если золотник правого цилиндра закроет оба паровпускных окна, то пар из котла в правый цилиндр не попадет и паровоз не тронется с места. Во избежание этого на паровозах двукратного расширения пара устанавливаются дополнительные приборы, позволяющие впускать свежип пар непосредственно в большой цилиндр и приводить паровоз в движение давлением пара на поршень левого цилиндра.

Такое приспособление используется не только при трогании паровоза с места, но и при следовании его по крутому подъему. В этом случае сила тяги паровоза увеличивается впуском свежего па

ра в большой цилиндр. Приборов для трогания таких паровозов с места имеется несколько типов, но в последнее время они заменяются простым краном-добавителем.

При работе насыщенным паром паровозы с машинами двукратного расширения пара более экономичны, чем паровозы с простыми машинами, работающими с однократным расширением пара, так как значительно уменьшаются потери тепла от конденсации пара. При работе перегретым паром экономия от применения двойного расширения получается незначительной, так как давление пара на паровозах невелико (не превышает 15 ат). В то же время машины двойного расширения имеют ряд существенных недостатков, заключающихся в неспокойном ходе, необходимости установки цилиндров низкого давления большего диаметра с большим наклоном, затруднении при трогании с места.

Поэтому на современных паровозах, работающих перегретым паром, машины с двойным расширением пара не применяются.

СМАЗОЧНЫЕ МАТЕРИАЛЫ И ПРИБОРЫ

Трущиеся поверхности деталей паровозов, так же как и других машин, не являются абсолютно гладкими, а имеют мельчайшие выступы и впадины, видимые только при большом увеличении. При взаимном перемещении таких соприкасающихся шероховатых поверхностей выступы одной поверхности задевают за выступы другой, вызывая сухое трение, и оказывают сопротивление перемещению.

При этом происходит интенсивное истирание трущихся поверхностей с выделением большого количества тепла.

Вред трения заключается не только в истирании (износе) трущихся поверхностей и нагревании деталей, которое может привести, например, к выплавлению подшипников, но и в потере мощности на преодоление трения. Помимо быстрого износа деталей, сухое трение является причиной заедания и задиров трущихся^ поверхностей, что приводит к сложному и дорогостоящему ремонту с длительным простоем паровоза.

Для уменьшения трения движущиеся части паровоза и тендера необходимо смазывать. Смазка разделяет трущиеся части тонким непрерывным слоем, и трение в значительной мере происходит уже не между плоскостями металла, а между плоскостью и слоем смазки. Это значительно уменьшает трение и износ трущихся поверхностей. Нарушение целостности масляного слоя приводит к непосредственному соприкосновению трущихся поверхностей, к нагреванию, износу и задиру Этих поверхностей.

Разрушение смазочной пленки, разделяющей трущиеся поверхности, может произойти от многих причин: 1) от выдавливания

слоя смазки вследствие слишком сильного взаимного нажима трущихся поверхностей; 2) недостатка смазки; 3) изменения свойств смазки вследствие ее разложения при нагревании; 4) соскабливания смазки острыми гранями трущихся деталей; 5) попадания

посторонних веществ (пыли, песка, опилок и т. д.); 6) неправильного подбора смазки.

Смазочные масла для трущихся частей паровозов должны быть вязкими, обладать текучестью, не должны содержать воды, грязи п веществ, могущих разъедать смазываемые поверхности. Смазки дли паровых цилиндров паровозов, оборудованных паропе;регревателем, должны без разложения выдерживать высокую температуру перегретого пара.

Смазочные масла делятся на растительные, животные и минеральные. Растительные и животные масла являются хорошим смазочным материалом. Однако их высокая стоимость и способность быстро окисляться на воздухе ограничивают область их применения. Самыми распространенными смазочными веществами являются минеральные масла, получаемые переработкой нефтепродуктов.

Так как механизмы и детали паровозов работают в самых разнообразных условиях передаваемой нагрузки, скоростей перемещения и температуры, то для смазывания их применяются различные смазочные материалы.

Для смазывания цилиндров и золотников паровозов, работающих перегретым паром, применяются масла тяжелых сортов: цилиндровое 52 (бывшее вапор) и цилиндровое 38 (бывшее цилиндровое масло 6). Эти масла применяются в чистом виде и в виде эмульсии, т. е. смеси равных объемов масла и дистиллированной воды, закрепленной прибавлением раствора извести. Цилиндровые масла в виде эмульсии, попадая в цилиндр, испаряются, и образующийся пар разбрасывает масло равномерным слоем по стенкам цилиндра.

Цилиндры паровозов, работающих насыщенным паром, смазываются легким цилиндровым маслом 24 (бывшее вискозин), которое также применяется для смазывания паровой части тормозного насоса и роликовых подшипников тендерных букс.

Для смазывания буксовых подшипников, а также втулочных и разъемных дышловых подшипников и подшипников кулисного механизма, не приспособленных под твердую смазку, применяются осевые масла Л (летнее) и 3 (зимнее).

Смазка подводится к шейкам осей колесных пар с помощью фитилей и подбивки заложенной в буксу и предварительно пропитанной осевым маслом J1 или 3. В качестве подбивочного материала для паровозных букс применяется технический войлок, для тендерных букс — хлопчатобумажные концы, польстеры и валики.

Смазывание буксовых торцов, буксовых накладок, клиньев и направляющих у букс, переведенных на твердую смазку, производится мазеобразной кулисной смазкой.

Для смазывания движущего и кулисного механизмов некоторых паровозов применяются густые мази, называемые консистентными смазками. Консистентные смазки, представляют собой смесь минерального масла и мыла, изготовленного из животных жиров или искусственного твердого жира (саломасса).

Консистентные смазки применяются следующих видов: ЖД-1 (бывшая 50 Д) для смазывания дышловых подшипников, оборудо

ванных плавающими втулками; ЖД-2 (бывшая 100 Д) для смазывания дышловых подшипников, не оборудованных плавающими втулками, но приспособленных и разделанных под консистентную смазку. Смазки ЖД-1 и ЖД-2 отличаются одна от другой в основном па степени твердости. Смазка ЖД-1 тверже смазки ЖД-2, и, кроме того, смазка ЖД-1 выдается всегда в виде свечей диаметром, соответствую11*™ диаметру пресса.

Для смазывания воздушных цилиндров тормозных насосов применяется компрессорное масло М или Т.

Для смазывания подшипников турбогенераторов освещения мощностью 1 кет применяется смесь консталина УТ-1 (50%) и солидола УС-3 (50%), а для турбогенераторов мощностью 0,5 кет — индустриальное масло 45. Это масло заливается в масляные карманы да края отверстия пробок.