Увеличить силу сцепления колеса с рельсом за счет увеличения нагрузки на колесо можно только до определенной величины, зависящей от прочности верхнего строения пути. Поэтому, чтобы без усиления пути увеличить силу тяги паровоза, прибегают не к увеличению нагрузки на ось, а к увеличению числа сцепных колес, принимающих участие в движении паровоза. Для этого пальцы кривошипов всех колес соединяют при помощи сцепных дышел.

Использование полной силы тяги зависит: 1) от мощности котла, т. е. от количества приготовляемого пара в час и его давления;

2) от размеров паровых цилиндров (диаметра поршня и его хода) и 3) от сцепного веса паровоза. Все эти элементы должны быть б полном соответствии друг с другом.

УСТРОЙСТВО ОСНОВНЫХ ЧАСТЕЙ ПАРОВОЙ МАШИНЫ

Конструкции цилиндров и их крышек. Паровые цилиндры укрепляются на раме паровоза. По способу соединения цилиндров с рамой различают приставные цилиндры и цилиндры блочные. При приставных цилиндрах листы паровозной рамы скрепляются друг с другом в передней части паровоза междуцилиндровым скреплением. В месте расположения этого скрепления снаружи устанавливаются приставные цилиндры, что позволяет иметь сравнительна короткие парорабочие трубы.

На всех паровозах промышленного железнодорожного транспорта любой колеи применяют приставные цилиндры, отлитые из чугуна марки СЧ 18-36 или СЧ 21-40.

Цилиндры прикрепляют к рамным листам проволочными фланцами при помощи плотно приточенных болтов в количестве от 12 до 34 шт. Привалочный фланец имеет сверху особый выстул — буртик, опирающийся сверху на кромку рамы. Буртик разгружает болты от действия собственного веса цилиндра и воспринимает расшатывающее усилие пара, пытающегося сдвинуть цилиндр то в одну, то в другую сторону. Цилиндры прикрепляются к раме так, чтобы их ось проходила через центр ведущего колеса. Цилиндры малого диаметра укреплять указанным способом легко, цилиндры большого диаметра, по условиям габарита приходится несколько поднимать над поверхностью рельсов>и располагать наклонно или горизонтально. Например, на паровозах 0-3-0, 48, 48у , 48 м ось цилиндров выше оси колес на 30 мм, а на паровозах 9П, 157 и 159 — на 50 мм.

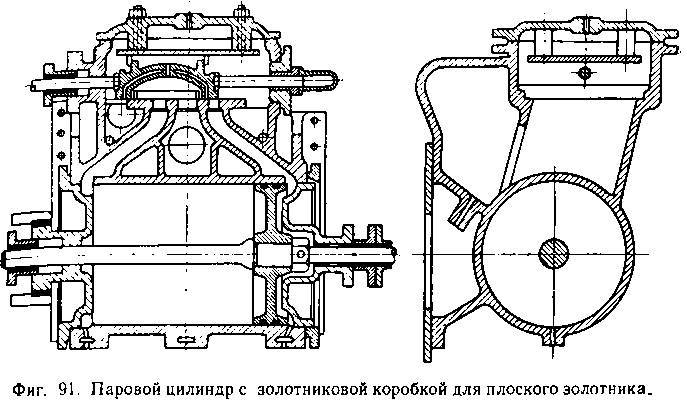

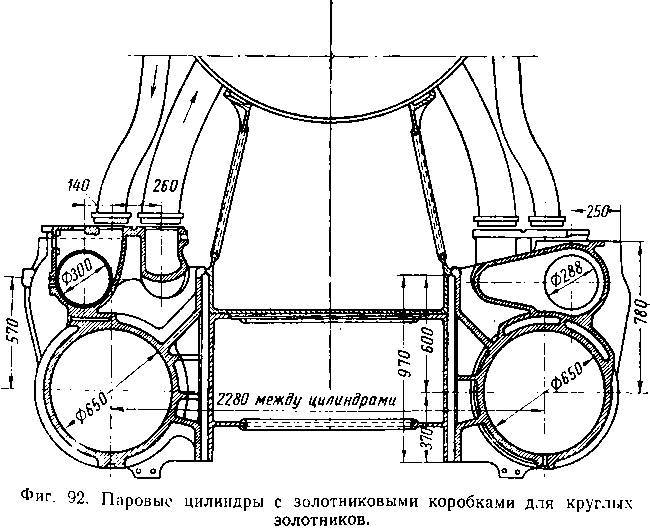

Цилиндр паровой машины состоит из двух главных частей, отлитых совместно: собственно цилиндра и золотниковой коробки. Цилиндры бывают с золотниковыми коробками для' плоского (фиг. 91) и для круглого золотника (фиг. 92). Золотниковая коробка сообщается с цилиндром двумя паровпускными окнами — передним и задним. Стенки цилиндра имеют толщину от 20 до 30 мм. Внутренняя поверхность цилиндра растачивается строго цилиндрически. По концам цилиндра делают конические заточки для облегчения установки в цилиндр поршня с его упругими кольцами и для возможности растачивания цилиндра без смены крышек. Цилиндры растачивают по мере износа рабочей поверхности. В цилиндры, при достижении предельной толщины стенок запрессовывают чугунные втулки.

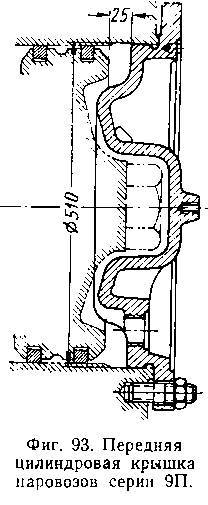

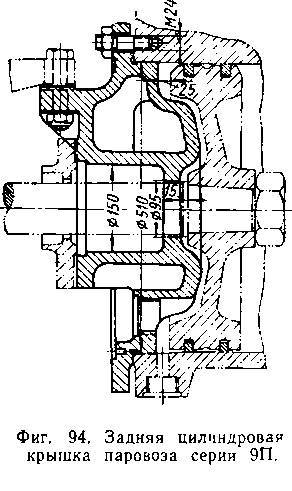

Цилиндр с обоих концов закрывается крышками (фиг. 93 и 94), форма которых зависит от очертания поршня. Фланцы цилиндровых крышек прикрепляют к фланцам цилиндра шпильками, ввернутыми

в цилиндр. Иногда крышки зажимаются между особыми нажимны- ми стальными кольцами и фланцами цилиндра.

плотнение крышек достигается притиркой их к фланцу цилиндра, крышки цилиндров отливают из чугуна СЧ 18-36 и для боль-ей жесткости усиливают ребрами. В нижней части крышки делает-

с5i отверстие для установки предохранительного клапана, предупреждающего чрезмерное повышение давления во вредном пространстве цилиндра при наличии воды от конденсации пара. В задних крышках цилиндров делают отверстия для поршневой скалки с сальниковым уплотнением. Задняя крышка снабж'ена приливами для крепления переднего конца параллели. Количество приливов зависит от конструкции ползуна и количества параллелей.

Передние крышки, в зависимости от конструкции поршня, бывают глухими или с центральным отверстием для передней скалки

поршня и сальника. Сверху сальниковой горловины пристроена масленка для смазки сальника.

Паровые цилиндры и крышки для уменьшения потерь во внешнюю среду изолируются асбестовой обмазкой. Для предохранения изоляции от разрушения цилиндры и крышки покрываются обшивкой из листового железа. В нижней части цилиндра имеются отверстия для установки продувательных клапанов. В цилиндрах сделаны отверстия для подвода смазки к золотникам и поршням и для установки индикатора.

Если золотники круглые, в золотниковую коробку запрессовываются золотниковые втулки из чугуна СЧ 21-40. Внутреннюю и наружную поверхности втулок тщательно обрабатывают. Паровые окна в золотниковых втулках делают в два ряда. Контур окон выполняется в виде ромба. Этим достигается равномерный износ рабочих поверхностей кольца, соприкасающихся с золотниковой втулкой.

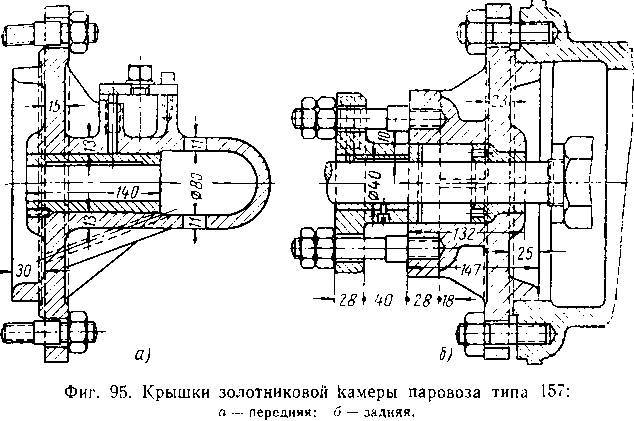

Золотниковая коробка закрывается с обеих сторон крышками. Золотниковые крышки цилиндров с круглыми золотниками (фиг. 95) напоминают обычные, упрощенной конструкции, цилиндровые крышки, только меньших размеров. Если золотник имеет переднюю скалку, то передняя крышка делается с глухой направляющей

втулкой, отлитой из бронзы (фиг. 95, а). При отсутствии направляющего золотникового кулачка задняя золотниковая крышка имеет форму диска с несложным уплотнительным приспособлением

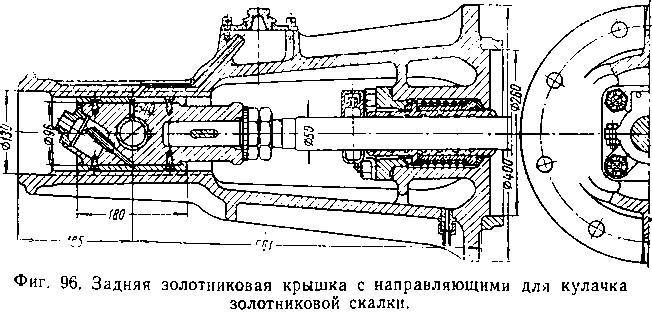

для золотниковой скалки (фиг. 95, б). Если кулачок золотниковой скалки движется по направляющим, то эти направляющие отливаются вместе с золотниковой крышкой из стали (фиг. 96).

Для смазки кулачка и сальника сверху сальникового прилива Делаются фитильные масленки.

Золотниковая камера сверху имеет два больших отверстия: одно для впуска пара, другое — для выпуска отработанного пара.

Устройство сальников. Во избежание утечки пара из цилиндра

вдоль скалки поршня и золотника ставятся сальники, помещенные в горловине прилива крышек. Устройство сальника зависит главным образом от состояния работающего в цилиндре пара — насыщенный ли он, или перегретый.

На фиг. 97 изображен уплотняющий сальник для паровозов, работающих насыщенным паром. Для набивки сальников применяется пенька или лен, предварительно пропитанные мазутом, а также специальный плетеный асбестовый шнур с тальковым заполнением.

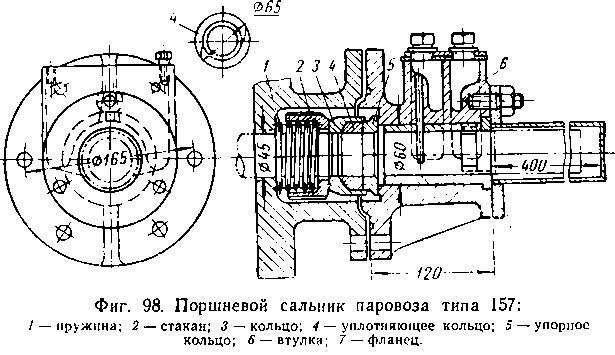

На паровозах, работающих перегретым паром, устанавливаются сальники с металлическими уплотняющими кольцами. На фиг. 98

показан в собранном виде сальник передней крышки цилиндра узкоколейного паровоза типа 157. Уплотняющее кольцо 4 трапецои-дальнего сечения, состоящее из двух половин, помещено внутри нажимаемого кольца Зу к которому оно приточено по внешней поверхности. Уплотняющее кольцо торцом упирается в упорной кольцо 5, а последнее другой стороной притерто к выступу фланца 7 сальника. К заднему торцу кольца Зу пружиной 1 прижат стакан

2. Уплотняющее кольцо (фиг. 99) разделено на две равные части разрезами. Размеры колец для паровозов 9П и ПТ-4 приведены в табл. 11. Для смазки передней скалки устроены масленки в корпуса коробки. Особо важное значение для исправной работы сальника имеет тщательность изготовления кольца и материал, из которого оно изготовлено. Материалом для уплотняющих колец реко-

луется бронза марки Бр. СН60-2,5 по ГОСТ 493-54, содержа-