Как же возможно изготовлять на токарном станке столь малые детали? Почему не ломается и не разрушается эта сказочная ось, которую невозможно увидеть в обычную лупу? Все дело в магнитном центре: острие магнитного центра растягивает заготовку, а не сжимает ее, как обычные центры на токарных станках, они не дают ей прогнуться. В Чехословакии магниты довольно широко используются при работе на токарных и шлифовальных станках.

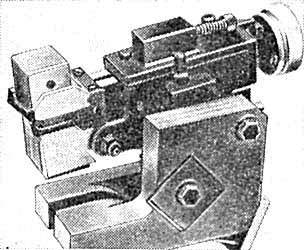

В городе Брно нас пригласили на завод имени национального героя Чехословакия Яна Швермы. Этот большой завод делал все, начиная от портативной пишущей машинки и кончая огромными сельскохозяйственными комбайнами и учебными самолетами. И здесь мы увидели, как широко используются магниты. Мы привыкли, что магнит применяется только на плоскошлифовальных станках для удержания детали на столе. А здесь на обычных круглошлифовальных станках с помощью магнитных люнетов обрабатывались длинные тонкие детали, заднего центра на станках не было.

Завод имени Яна Швермы — довольно интересное предприятие, и о нем хочется рассказать несколько подробнее. Цель посещения этого завода заключалась в основном в том, чтобы встретиться с двумя знаменитыми рабочими-новаторами Чехословакии — слесарем-лекальщиком Франтишеком Гамром и шлифовщиком Карелом Кизлинком. Обоим им присвоено высшее звание республики — Герой Труда. Мы много о них слышали, видели их творения на Чехословацкой промышленной выставке в Москве, и понятно, что нам хотелось познакомиться с этими замечательными рабочими.

Прибыли на завод, когда там работа только что закончилась и рабочие расходились по домам. Гамра и Кизлинка захватили уже в проходной. Узнав, что мы приехали специально повидаться с ними, они тотчас вернулись в свой инструментальный цех, снова надели рабочие халаты и три.часа показывали и объясняли свои устройства и приспособления.

О творчестве Франтишека Гамра лучше всего сказать его же словами: «Я 35 лет работаю слесарем-лекальщиком, но еще ни одного шаблона, штампа, пуансона или пресс-формы не сделал вручную. У меня все делают машины». Это тем более удивительно, что ведь сама профессия слесаря-лекальщика в традиционном понимании представляет собой искусство именно ручной работы.

Заметив, что мы не совсем ему верим, Гамр повел нас вдоль длинного ряда небольших профильно-шлифовальных станков (их было штук 50).

— Здесь работают мои слесари-лекальщики, а я у них бригадиром. А вот на этом станке работаю я сам.

Около каждого станка стоял большой стеллаж с открытыми ячейками. В каждой ячейке лежало, поблескивая доведенными поверхностями, какое-нибудь сложное приспособление или устройство, у каждого станка их было не меньше 40.

— Нет такой инструментальной работы, для которой не нашлось бы здесь удобного приспособления, — сказал Гамр. — Конечно, приходится все время, как говорится, «ворочать мозгами», но зато у нас на слесарно-лекальном участке нет ни одних тисков. Надо только выбрать нужное устройство, тщательно установить его, и станок сам сделает все, что нужно, причем гораздо быстрее и точнее, чем это сделал бы вручную самый искусный слесарь-лекальщик. Невольно подумалось: сколько же творческой выдумки, рабочей смекалки и мастерства вложено в эти сотни устройств и приспособлений! Зато они полностью освободили от ручного труда рабочих высшей квалификации- слесарей — лекальщиков. Вот где действительно стерлись грани между физическим и умственным трудом. Ведь, по сути дела, на этих станках работают настоящие инженеры, оставшиеся в то же время рабочими, искусными мастерами своей профессии.

Высокий, худощавый, в черной шапочке на седеющей голове, Франтишек Гамр больше походил на ученого, чем на рабочего. Но как только он начинал говорить и показывать свои инструменты в работе, сразу становилось ясно — это наш брат рабочий.

Карел Кизлинк — полная противоположность своему партнеру: небольшого роста, толстый, с добродушным открытым круглым лицом. Он, как мячик, перекатывался от одного шлифовального станка к другому, показывая свои знаменитые магнитные люнеты. Говорил он так быстро, что переводчица еле успевала за ним.

Так же как и Гамр, он — бригадир. Под его наблюдением 40 резьбошлифовальных и круглошлифовальных станков. С помощью магнитных люнетов Кизлинк за три месяца оснастил все заводы Чехословакии мерительными резьбовыми проволочками. Мне, как специалисту, имевшему дело с этими проволочками, было очень интересно ознакомиться со способом их изготовления.

У нас только один завод «Калибр» выпускает эти измерительные проволочки. Производство их сложно, так как при диаметре ходовых размеров от 0,11 мм до 0,866 мм допуск составляет всего 0,2 микрона. Производство их заводу «Калибр» далось в свое время нелегко, правда, сейчас это дело отлично освоено, и наши проволочки экспортируются во многие страны. Наши изобретатели и Карел Кизлинк одинаково хорошо решили одну и ту же проблему, но совершенно разными методами.

На заводе «Калибр» применен метод массовой доводки проволочек одного размера между двумя большими чугунными плитами с идеально доведенными плоскостями. Карел Кизлинк шлифует каждую проволочку отдельно, но применение магнитного люнета позволило исключить операцию доводки.

Я не берусь судить о том, чей способ лучше. Мне просто хочется отметить самый факт, что творческая мысль рабочего-изобретателя в разных странах совершенно различными путями пришла к одинаково замечательному результату. Конечно, на магнитных люнетах Кизлинка можно выполнять десятки других, самых различных работ. Все это нам он показал сам, быстро переходя от станка к станку. На резьбошлифовальных станках он показал, как делаются развертки нового типа — с крутой спиралью. Он тут же на сверлильном станке показал, как работают его развертки. Этот инструмент так и называется — «развертка Кизлинка».

Чистота поверхности после развертывания была идеальной. Развертка легко снимала слой металла не меньше чем полмиллиметра, а стружка получалась, как пучок войлока.

— Мы оставляем после сверловки под развертывание 0,5 мм, поэтому в отверстии никогда не остаются надиры от сверла, — сказал Кизлинк.

Обычные развертки могут снять стружку от силы в 0,1-0,15 мм, поэтому после сверления отверстие надо еще растачивать или развертывать двумя-тремя развертками, иначе останутся следы сверла.

Три часа занимались с нами эти два замечательных рабочих-новатора. Их, конечно, давно ждали дома, они, наверное, были голодны (как я уже говорил, на чешских заводах работают без обеда). Но чувство дружбы и солидарности рабочих-изобретателей одной профессии было превыше всего.

Нам было немножко совестно, что мы отняли столько времени у этих приятных людей, и успокаивало только то, что у себя в Москве мы так же забывали об удобствах личных, когда в Совет новаторов приезжали рабочие из ГДР и Болгарии. Мы так же стремились показать им все, что касалось их специальности и интересовало гостей. Дружба собратьев по профессии — великое дело! На другой день мы еще раз пришли в инструментальный цех завода имени Яна Швермы. Был день получки. Вдоль длинного ряда станков шел пожилой кассир с большой кожаной сумкой, вроде тех, с какими ходят почтальоны. Около каждого станка он останавливался, вынимал белый конверт и вручал станочнику. Нам было интересно, сколько зарабатывают товарищи по профессии в другой стране, и мы попросили переводчицу спросить об этом у сопровождавшего нас начальника цеха.

— Инструментальщики у нас получают 1500-2000 крон в месяц, — сказал начальник цеха. (Чешская крона равняется приблизительно нашим 12 копейкам.) — А вот эти лекальщики Гамра, — он указал на длинный ряд профильно-шлифовальных станков, который мы осматривали вчера, — получают побольше начальника цеха. Большие специалисты своего дела!