Только следует так подобрать размеры звеньев механизма, чтобы хоть одна из их точек (конструктору надо знать, какая именно!) двигалась точно так, как надо, для обработки заданного профиля. Это очень неприятная задача. Достаточно сказать, что ею занимаются еще со времен Уатта, а исчерпывающего решения нет до сих пор. И самое неприятное то, что если профиль обрабатываемого изделия нужно изменить, то всю процедуру проектирования механизма и его изготовления нужно повторить в полном объеме с самого начала.

Задачу обработки криволинейного профиля решают и по-другому — примерно так, как это сделал около двухсот лет назад русский изобретатель Андрей Нартов, механизировав изготовление ряда одинаковых изделий путем копирования образца.

Как это выглядит, известно многим. Продольный суппорт движется, как обычно, вдоль заготовки. В это время ролик обкатывает образец, называемый копиром, и тянет за собой поперечный суппорт с резцом. Резец обтачивает заготовку так, что получается изделие, похожее на копир. Чтобы изготовить деталь другого профиля, нужно только заменить копир на новый. Но, конечно, этот новый копир нужно сначала изготовить — ведь без него обойтись совершенно невозможно. Невозможно ли? Подумайте, пожалуйста, сами. Позже нам придется вернуться к этому вопросу.

Методы копирования прижились, и в цехах можно встретить много копировальных станков: токарных, фрезерных и других — вплоть до гигантов, обрабатывающих изделия двадцатиметровой длины.

В предыдущей главе речь шла о руках машины — ее механизмах. Но вы, наверное, уже обратили внимание, что там ни словом не упомянулось об обратной связи, а в этой главе термин «обратная связь» встречается почти так же часто, как табачные киоски на пути человека, решившего бросить курить.

Это недоумение легко разъяснится, как только познакомимся с двумя механизмами, применяющимися в копировально-фрезерных станках.

Вот первый из них.

На столе станка, кроме заготовки, устанавливается копир — точная модель того изделия, какое должно быть изготовлено. Заготовка и копир приводятся во вращение с одинаковой скоростью. В постоянном соприкосновении с копиром находится ролик, который в процессе вращения копира катится по его профилю, в точности следуя очертаниям последнего. Движение ролика повторяет связанная с ним фреза. Она движется относительно заготовки, «перенося» на нее размеры и конфигурацию модели.

Копир содержит всю информацию, необходимую для обработки изделия. Ролик считывает эту информацию и через жесткую механическую передачу управляет фрезой.

Через эту же передачу течет поток энергии, обеспечивающий рабочие усилия. Потоки энергии и информации текут по одному «каналу». В этом случае цепь управления может быть разомкнутой, состоя только из одного полукольца, которое в случае копировального станка выглядит так: копир — жесткая передача — изделие.

По разомкнутой схеме работают наряду со многими другими все те машины, с которыми мы знакомились в предыдущей главе, и в их числе самая точная в мире делительная машина. Естественно, что там совершенно не понадобился термин «обратная связь».

Но «за спиной» у любого преимущества всегда скрывается какой-нибудь, недостаток. И у разомкнутой системы управления, построенной с использованием одних только жестких передач, есть, конечно, недостатки. Во многих случаях они делают нецелесообразным, а подчас и просто невозможным ее использование.

Представьте себе, что речь идет о системе управления большим кораблем. Мало того, что сила сопротивления воды, действующая на руль такого корабля, может достигать многих тонн и задача непосредственного управления им явно непосильна для человека. Конструктор корабля еще должен учитывать, что расстояние между рубкой рулевого и рулем может достигать нескольких десятков метров. Попытка связать штурвал и руль такого корабля жесткой передачей кончилась бы неудачей.

Конструкторы машин хорошо знают, что, когда необходимо передать энергию или информацию на сравнительно большое расстояние и в различных направлениях, жесткие механические передачи уступают электрическим, гидравлическим, пневматическим устройствам. Однако при использовании подобных устройств разомкнутую систему управления уже применять нельзя, поскольку нарушается жесткая передача между органом автомата, задающим программу действия, и исполнительным органом, выполняющим эту программу.

И тогда используется замкнутая система управления, цепь обратной связи. Итак, речь пойдет о втором механизме, применяемом в копировально-фрезерных станках.

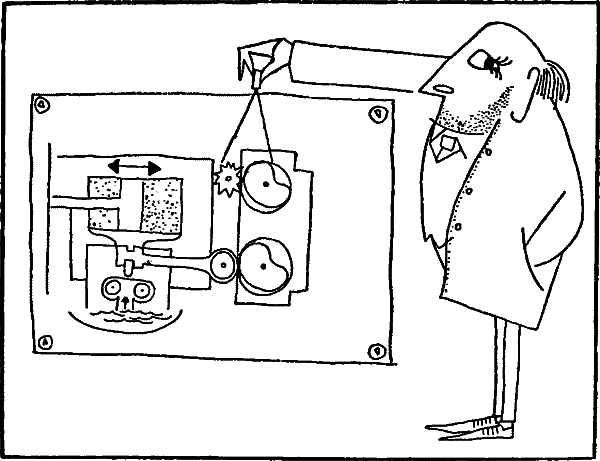

В 1900 году итальянец Бонтемпи применил для копировального станка схему с гидромеханическим управлением, позволившую уменьшить мощность управляющего сигнала в сотни и тысячи раз по сравнению с рабочей мощностью.

Давайте разберемся, как она действует. Копир и заготовка, как и в первом случае, устанавливаются на одном столе и получают вращательное движение с одной и той же скоростью. И по-прежнему ролик движется вдоль по профилю копира, считывая с него информацию, необходимую для управления движением фрезы. Но теперь движение ролика не передается непосредственно фрезе. Он управляет маленьким поршеньком-золотником, открывающим доступ жидкости в ту или иную полость большого цилиндра.

Если подавать жидкость под давлением в левую полость цилиндра, а из правой полости ее выпускать, то весь стол вместе с роликом и фрезой будет двигаться влево. И наоборот, подача жидкости в правую полость заставляет стол двигаться вправо.

Таким образом, как только смещается золотник, так сразу начнет действовать прямая цепь передачи движения. Но одновременно со столом, несущим фрезу, начинает перемещаться цилиндр золотника.

Другими словами, одновременно с цепью прямой передачи начинает действовать цепь обратной связи, дополнительно связывающая ведущую и ведомую части системы — ролик и фрезу, и непрерывно сигнализирующая об исполнении управляющего сигнала. В тот момент, когда фреза в своем движении догонит ролик и, значит, займет правильное положение, золотник перекроет проход жидкости в силовой цилиндр. Как видим, это типичная система с обратной связью, действующая по тому же принципу, что и все другие механизмы, встретившиеся нам в этой главе. Отрабатывая программу, заданную копиром, она непрерывно определяет рассогласование между положениями фрезы и ролика и действует так, чтобы это рассогласование устранить.

Поток информации и поток энергии теперь движутся по разным каналам. Цепь управления передает только те усилия, которые необходимы для подачи команд, и эти командные сигналы управляют мощностями в тысячу крат большими, чем мощность самого сигнала. Сигнал управления оказывается усиленным в тысячи раз.

Итак, в системе с обратной связью управляющий сигнал вырабатывается путем сравнения заданного действия с выполняемым. Если речь идет об автомате, то должны сравниваться движения, которые он выполняет, с теми движениями, которые он должен выполнять в соответствии с заданной ему программой работы.

Процесс такого сравнения представляет собой процесс сравнения двух потоков информации. Источником одного из них служит подготовленная заранее программа, как, например, копир в копировальном станке. А второй — поток информации, возникающий непосредственно в процессе работы автомата.

В тех примерах, что мы с вами рассмотрели, источниками второго потока информации служили движения грузов в центробежном регуляторе, движение цилиндра золотника в гидрокопировальной системе. Так или иначе, но автомат, действующий по замкнутой схеме, должен быть «очувствлен». Он обязан обладать свойством собирать информацию в процессе своей работы; ему надо быть оснащенным для этой цели специальными устройствами, эти устройства должны действовать с такой быстротой и точностью, чтобы отклонения фактического процесса, выполняемого автоматом, от заданного не превосходили определенной наперед указанной величины.