Однако для задачи формирования производственной программы и крайних точек очень много. Поэтому разработаны также правила отбора оптимальных точек из множества крайних точек.

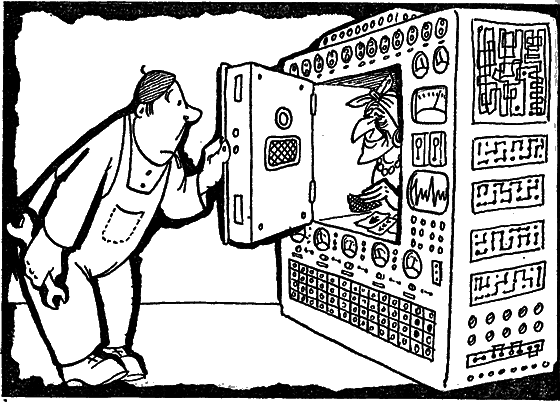

Решение многокритериальных задач — прекрасный пример, как математика помогает человеку справляться с трудными экономическими задачами. Но без электронных вычислительных машин говорить об этом нет никакого смысла. Только при наличии ЭВМ можно ставить такие сложные задачи и пытаться их решать. Как это будет протекать?

Можно представить себе такую картину. Человек сидит за терминалом — так называется выносной пульт ЭВМ — и рассматривает только что напечатанную таблицу, которая не что иное, как производственная программа со всеми технико-экономическими параметрами. Человек недовольно хмурится, бормочет что-то вроде: «А если поднажать по токарям…» — и печатает что-то на пишущей машинке. Сейчас же из алфавитно-цифрового печатающего устройства следует ответ с вариантом решения… И так до тех пор, пока человек не решит: «Ну это уже, кажется, можно показать людям!» Подобная картина не из далекого будущего; это реальность уже наших дней. Остался, правда, еще один вопрос, относящийся к многокритериальности. Ну а если эксперт не сможет количественно сформулировать своих желаний? Что, если наш жених на все настойчивые вопросы сотрудника брачного бюро не в состоянии сказать ни «да», ни «нет»?

Ответить на этот вопрос несложно. Если жених при этом продолжает настаивать на наилучшей невесте, то сотрудник конторы, несколько усталый, но все еще вежливый, предложит ему самому выбирать себе невесту, предложив данные всех сразу: Наташи, Маши, Даши, Глаши и Саши (то есть все множество крайних точек). У жениха (эксперта) есть один-единственный способ — он должен просмотреть все их данные сам и выбрать, по его мнению, наилучший вариант, даже не указывая способа оценки.

При формировании производственной программы ЭВМ также будет последовательно выдавать эксперту все множество крайних точек, чтобы он выбрал оптимальный вариант. Кстати, это множество крайних точек называется «оптимальным по Парето» (по имени ученого, который предложил эту методику выбора). Заметим, что количество таких вариантов может быть чрезвычайно велико. Но что же делать, если эксперт не хочет сообщить никакой информации о своем способе выбора? Ведь практически любая информация о предпочтении одного варианта перед другим может быть использована для построения метода автоматического отсечения бесперспективных вариантов. Но если экономист не хочет или не умеет высказать свои требования ЭВМ, то ему придется работать самому.

Стоит обсудить еще один, последний вопрос: есть ли шансы у Анюты выйти замуж?

Хотя ясно, что эта проблема больше демографическая, чем экономическая, тем не менее ее можно решать методами и этой науки. Шансы у Анюты, по-видимому, есть. Во-первых, рассматривалось пространство только для двух параметров. Если ввести в рассмотрение третий параметр, скажем доброту, то с учетом его Анюта может оказаться и крайней точкой, и оптимальной невестой. А во-вторых, при выборе подруги жизни оптимизационные методы пока не являются обязательными, чем эта область человеческой деятельности существенно отличается от экономики.

— Итак, производственная программа предприятия сформирована и известно, что надо выпускать и сколько. А когда выпускать — это, по-видимому, не очень сложная задача?

— К сожалению, это не так.

— Что вы имеете в виду?

— Трудности по составлению календарных межцеховых планов.

Конечно, в массовом производстве, когда в год выпускается 600 тысяч автомобилей, ясно, что в месяц их должно сходить с конвейера по 50 тысяч, а в квартал по 150 тысяч штук. Но вот большому приборостроительному заводу поручено изготовлять в год 600 видов измерительных приборов — от 100 штук до 10 тысяч штук каждого вида. Как поступить здесь? Выпускать в каждый месяц приборы всех видов или ежемесячно по 50 видов? А если судостроительный завод рассчитан на выпуск 12 судов в год, означает ли это, что каждый месяц он должен строить по одному судну?

Ответы на эти вопросы и составляют сущность межцехового планирования.

Календарное планирование вообще является ключевым и определяющим моментом в любой системе управления. Без его понимания трудно уяснить, откуда получается экономический эффект при внедрении АСУ. А ведь большая часть его приходит именно за счет внедрения оптимизационных методов в планирование и оперативное управление.

Итак, межцеховое планирование. Как правило, оно производится с точностью до месяца, то есть намечаются работы, которые данный цех должен делать каждый месяц. Реже составляются поквартальные планы, но методика планирования остается той же.

Среди многих факторов, определяющих тип производства, составители плана выделяют один, оказывающий решающее влияние на форму межцехового планирования. Это длительность производственного цикла изготовления каждого изделия, то есть время, необходимое для его изготовления. Оказывается, одно дело, если это время меньше месяца, и другое — если больше!

Если длительность производственного цикла меньше месяца, то цех можно рассматривать как уменьшенную копию всего предприятия, а составление его плана — как то же формирование производственной программы предприятия. В самом деле, имеется цех со своими ресурсами — оборудованием и рабочей силой. Из годовой производственной программы цеха, которая является частью производственной программы предприятия, необходимо выбрать такой набор деталей на каждый месяц, чтобы цех во все месяцы работал оптимально. Поскольку на изготовление каждого изделия необходим некоторый набор ресурсов, то фактически встает все та же рассмотренная уже задача: подобрать оптимальную «смесь» изделий. Если рассмотреть уже упоминавшееся приборостроительное предприятие, то схема решения задачи межцехового планирования будет такая.

Сначала по каждому из 600 видов приборов определяется, в каком цехе какой вид изготавливается, то есть формируются годовые производственные программы цехов. Затем каждому цеху ставится задача «линейного программирования»: разбить годовую программу на месячные, с тем чтобы работа цеха была оптимальной. Ограничения при этом могут быть следующие: 1) сумма месячных выпусков цеха по каждому изделию должна быть не меньше, чем запланированный годовой выпуск; 2) потребность во всех видах ресурсов в каждый месяц не должна превышать имеющиеся мощности (это ограничение ведется по всем видам ресурсов: по рабочей силе, по лимитированным материалам, по заработной плате и т. д.).

Наиболее сложным вопросом является выбор критерия оптимальности. Что подразумевать под «оптимальной» работой? Чаще всего это требование равномерной загрузки оборудования или равномерной загрузки рабочей силы.

Следует пояснить союз «или».

Обычно на предприятии рабочих больше, чем станков. Рабочий работает восемь часов в сутки, а станок может и двадцать четыре. Было время, когда наши предприятия работали почти везде в три смены. Постепенно народное хозяйство крепло и насыщалось техникой, что привело к тому, что практически везде, кроме предприятий, на которых непрерывная работа диктуется технологическими особенностями, третья смена была ликвидирована. В дальнейшем на соотношение «оборудование — рабочая сила» оказал сильное влияние создавшийся и все увеличивающийся в промышленно развитых районах страны дефицит рабочей силы. В настоящее время подавляющее число предприятий имеет коэффициент сменности работы оборудования 1–1,5. Это означает, что почти все оборудование, кроме особо ценного, работает в одну смену. Это также означает, что, не будь дефицита рабочей силы, предприятие свободно могло бы увеличить свои производственные мощности. И это означает, кроме того, что лимитирующим ресурсом, как правило, является не оборудование, а рабочая сила. Следовательно, требуется равномерно, то есть каждый месяц одинаково, загрузить рабочую силу. А поскольку за год загрузка равна максимуму того, что рабочие могут сделать (так сформирована производственная программа предприятия), то значит, что и каждый месяц она должна быть максимальна. А может она быть не максимальной? Ну конечно. Например, все из-за той же непропорциональности потребных и наличных ресурсов. Скажем, для изготовления партии приборов требуется десять слесарей и десять наладчиков, а в цехе работают двенадцать слесарей и восемь наладчиков. Изменить же это соотношение невозможно, поскольку производственные мощности предприятия складываются годами. Значит, каждую новую производственную программу необходимо приспосабливать к структуре производственных мощностей. Вот тут-то и пригодятся возможности задачи «линейного программирования» по составлению оптимальных «смесей» из различных изделий.