Если различные части рисунка требуется протравить до различной глубины, то через некоторый промежуток времени предмет вынимают из ванны, споласкивают его и на места, которые не требуется вытравлять глубже, кисточкой наносят предохранительное покрытие, а затем снова вешают предмет в ванне и продолжают травление.

Добившись желаемого результата, ток отключают, проволоку отпаивают, изделие промывают скипидаром и приступают к окончательной отделке – шлифовке, полировке.

Электрогравирование можно осуществить и так называемым полусухим способом. Берут металлическую пластинку, на которой надо выгравировать рисунок, узор, надпись, с одной стороны к ней припаивают провод и подключают его к положительному полюсу источника постоянного тока, с другой – тщательно полируют поверхность. Затем пластинку нагревают до температуры 100–120 °С и натирают место, где будет рисунок, парафином, стеарином, воском или просто свиным салом так, чтобы это покрытие расплавилось и покрыло поверхность металла тонким ровным слоем.

Когда пластинка остынет, иглой процарапывают линии желаемого изображения и осторожно удаляют стружки покрытия. Затем на рисунок кладут ровный слой ваты или кусок ситца, сложенный втрое, смоченный в 30 %-м растворе поваренной соли, так, чтобы вата или ситец плотно прилегали к пластинке. На вату или ситец кладут другую металлическую пластинку, соединенную с отрицательным полюсом батареи. Проверяют, чтобы между пластинами не было прямого соприкосновения (чтобы исключить возможность короткого замыкания), и включают ток.

Через 10–15 мин, в зависимости от силы подаваемого тока, на металлической пластинке вытравится нарисованный вами на жировой поверхности рисунок или надпись. Если желательно протравить рисунок очень глубоко, надо дольше держать его под током. Схема подключения изделия при полусухом электрогравировании показана на рис. 34, б.

Когда будет закончен процесс травления, пластинку тщательно промывают водой, немного подогревают, снимают с нее слой жира и тщательно протирают тряпкой.

Выгравированный таким способом рисунок на алюминии получается нарисованным бархатисто-черными штрихами. На желтой латуни рисунок получается коричневатый.

Чем тверже металл, тем больше времени потребуется для его протравливания. Если на алюминии протравливание можно производить за 10–15 мин, то на латуни потребуется 40–45 мин. Величину тока подбирают опытным путем.

За неимением источника постоянного тока можно произвести электрогравирование и переменным током низкого напряжения и не особенно большой силы. Однако такой процесс гравирования будет проходить значительно медленнее. Это происходит, во-первых, потому, что переменный ток 50 раз в секунду меняет свое направление и эффект травления производится сразу на обе пластины; во-вторых, от переменного тока пластины быстро нагреваются и ток приходится часто выключать, чтобы жировой слой не растаял и не залил рисунка. Если это случится, придется все начинать сначала.

Электрогравирование переменным током можно несколько ускорить, если под напряжение одновременно класть две пластинки с рисунками, т. е. вместо свободной катодной пластины использовать еще одну пластину с рисунком.

Электрогравирование переменным током лучше производить при напряжении 2 В и никак не более 4 В. Держать под током пластины надо не более 5–7 мин, затем делать перерыв минут на пять и снова включать. Раствор соли следует брать 15 %-й, тогда он будет медленнее вскипать.

Схема включения для электрогравирования переменным током дана на рис. 34, в.

Способы отделки изделий

Для повышения художественной ценности, выразительности, антикоррозийной стойкости и износостойкости изделий, а также для придания им законченного вида применяют целый комплекс различных отделочных операций. Существует три вида отделки: механическая, химическая и электрохимическая (гальваническая).

Механическая отделка изделий

Шлифование – это чистовая обработка поверхностей деталей абразивными инструментами. Шлифование металлических деталей осуществляют на шлифовальных станках вращающимися абразивными кругами, сегментами или брусками.

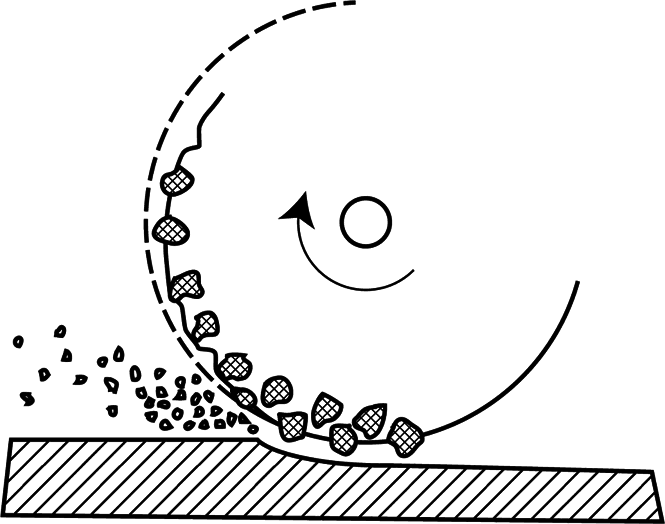

Механический процесс шлифования можно проследить на примере работы шлифовального круга, который состоит из абразивного и связующего материалов (рис. 35). На войлочные или фетровые круги наклеивают абразивный порошок из корунда, наждака, жженой извести и др. Круг устанавливают на шлифовальный станок. Изделие прижимают к вращающемуся шлифовальному кругу, и остроугольные абразивные кристаллы действуют на его поверхность как зубья фрезы – снимают тонкий слой металла, устраняют неровности, бугорки, царапины. В процессе шлифования абразивные зерна по мере их затупления скалываются и выпадают из связующего вещества, обнажая новый слой незатупившихся. Таким образом происходит как бы самозатачивание круга. При очень прочном удержании связующим веществом абразивного материала круг быстро «засаливается» (забивается стружками пространство между зернами абразива) и его режущая способность резко снижается. Поэтому необходимо следить, чтобы зерна абразивного материала, затупившись, своевременно выпадали из круга и высвобождали новые зерна.

Глубина захвата резания и качество обработки зависят от величины кристаллов (зерен) абразивного материала, твердости и пластичности обрабатываемых изделий. Мягкие, пластичные металлы (медь, алюминий) быстро «засаливают» круг, поэтому его следует периодически очищать, а хрупкие и твердые вызывают преждевременное скалывание кристаллов, что ускоряет изнашивание круга.

Полирование является продолжением процесса шлифования, когда гладкую матовую поверхность изделия с помощью полировников или мелкозернистых полировочных абразивных паст доводят до зеркального блеска, т. е. достигается высокий класс чистоты. Это не всегда последний процесс отделки изделий. Иногда ювелирные изделия (кольца, серьги, кулоны) подвергаются дальнейшей отделке (золочение, серебрение), а полирование служит лишь подготовительной операцией, подобно шлифованию. Но при отделке оксидированных художественных изделий, выполненных техникой чеканки, художественной ковки, литьем, полировка является завершающей стадией отделки, когда надо подчеркнуть отдельные выпуклые формы, усилить их значимость, выразительность всей композиции.

Рис. 35. Схема процесса шлифования

В процессе полирования с поверхности обрабатываемых изделий не снимается стружка, как при шлифовании, а в результате обработки полировником под давлением сглаживаются микронеровности, что придает металлу глянцевый вид.

Под действием очень тонких зерен полировочных паст на жировой основе при полировании на полировочном круге в месте касания поверхности обрабатываемой детали с кругом металл сильно нагревается, его тягучесть и пластичность увеличиваются. Силы трения сдавливают мельчайшие неровности, заполняют ими микроуглубления без отделения стружки, сминают и разглаживают бугорки, в результате чего поверхность изделия получает зеркальный блеск.

Различают три вида полирования: ручное, механическое и электрохимическое.

Ручное полирование применяют при отделке изделий из драгоценных металлов с помощью специальных полировальников (см. рис. 24). Механическое производят на тех же станках, что и шлифование; отличие состоит лишь в более мягких кругах из шерстяной или хлопчатобумажной ткани, на которые наносят специальные полировочные пасты. Электрохимическое полирование – это анодное травление изделий в среде электролита под действием электрического тока. Последний способ имеет ряд преимуществ перед другими видами полирования: возможность обработки труднодоступных мест, сокращение потерь драгоценных металлов, равномерное сглаживание металла по всей поверхности, полное сохранение конфигурации изделия.