Но вернемся к рассказу о нашем собственном производстве. Мы наняли достаточно квалифицированную команду энтузиастов (кстати, процветающую сейчас). Купили небольшую фармацевтическую фабрику, организовали поставку сырья и начали работать.

Надо сказать, что производство лекарств – процесс очень сложный. Я не буду вдаваться в технические детали, а просто перечислю, что вообще требуется обеспечить для такой работы:

• “чистые” помещения – производственные помещения и/или зоны для изготовления стерильных готовых лекарственных средств с чистотой воздуха, нормируемой по содержанию механических частиц определенного размера и жизнеспособных микроорганизмов, сконструированные и используемые таким образом, чтобы свести к минимуму проникновение, распространение, образование и сохранение механических частиц и микроорганизмов внутри этих помещений;

• воздушный шлюз между помещениями для перемещения людей, оборудования и/или различных материалов;

• утвержденный технологический регламент производства лекарственного средства – нормативный документ, устанавливающий научно обоснованный метод производства;

• контроль качества исходного сырья, вспомогательных, упаковочных и маркировочных материалов;

• стыки между стенами, полами и потолками должны иметь закругленную форму;

• подвесные потолки должны быть тщательно загерметизированы для предотвращения выделения грязи из пространства над ними;

• вход персонала и передача материалов в “чистые” помещения должны осуществляться через воздушные шлюзы;

• инструкции на все этапы;

• анализ входного сырья и готовой продукции;

• наличие ОТК;

• наличие дипломированных специалистов и т. д.

В общем, организовать это все как полагается – грандиозный геморрой.

Учтите, что тогда в России не было так называемых правил GMP (Good manufacturing practice – Правила правильного производства). Они представляют собой, так сказать, исчерпывающий, очень детальный и строгий “кодекс” требований, которые необходимо соблюдать на фармзаводах, чтобы выпускаемые там лекарства имели должное качество (по международным стандартам). Эти правила были полностью сформулированы и введены в практику впервые на Западе в 1963 году, начали понемногу в том или ином виде внедряться в России с 2000 года и только в будущем обязательно будут применяться на производствах у нас в стране. Правила GMP сильно усложняют производство как по проекту здания (непересечение потоков и т. д.), так и по документации (документируется почти каждый шаг). Так что мы в 1995 году работали еще в “облегченных” условиях. Можно твердо сказать, что тому предприятию, которое хочет заняться фармпроизводством сегодня и делать его сразу под “международный уровень качества”, придется гораздо тяжелее.

К проблемам, которые я описал, надо прибавить, что на нашей фабрике стояло допотопное производственное оборудование, сделанное давным-давно на Мариупольском заводе (смесители, прессы, блистерные машины). Про это оборудование можно сказать, что оно “работало” только условно. Да и сотрудники иногда пытались весьма вольно с ним обращаться. И с тех пор, как я окунулся в производство, я все время думал, “зачем мне это”.

Чтобы вы меня поняли, расскажу одну историю.

Как-то приезжаю с внеплановой проверкой. Иду по коридору в сторону ампульного производства. И чувствую распространяющийся запах жареной картошки. А там было устроено так – ампулы приходят в одно помещение, дальше идет стерилизация и вынимают их с другой стороны. Почти GMP. И вот я вижу – в этом стерилизационном шкафу греется картошка. Мне почти плохо стало при виде такого нарушения стерильности – я-то, как руководитель организации, за все отвечаю юридически.

С производством трав, которое мы основали на паях с друзьями наших “боссов”, дела были не лучше. То траву из Ставрополья не привезут, то мышь попадет в “рубку травы” и бдительная бабушка найдет коготь.

А ты за все это отвечаешь.

Хотя все и не так страшно было. Перед самым моим уходом из “Фармапомощи” мы решили даже проблему “Мариупольского оборудования”, купив новенькую блистерную машину МХ фирмы САМ (Италия) производительностью 420 блистеров в минуту, разливную машину LF производительностью 5000 флаконов в час, машину для изготовления этикеток и еще целый ряд хорошего оборудования. Вполне можно было бы на такой базе продолжать развивать этот сегмент бизнеса “Фармапомощи”. Жалко, что “боссы” без нас уже не смогли этого сделать.

Глава 25 Аналитический центр и взыскание долгов

Я уже писала, что старшее поколение (наши родители, например) к работе в частной фирме, да еще торговой, исходно относилось с сильным предубеждением. Постепенно это отношение все больше смягчалось, и наконец в 1996 году моя мать Елена Викторовна тоже перешла к нам из своего отраслевого института на постоянную работу. Несколько раньше у нас же начала работать Евгения Николаевна – тоже представитель старшего поколения моей семьи, моя тетка. Для меня это было очень символическим моментом, потому наш бизнес тем самым наконец получил, так сказать, общественное признание бывшего советского народа. Он был признан полезным, честным и мог теперь считаться вполне полноценным местом работы. Мало того, возникло некоторое подозрение, что «Фармапомощь» как место работы должна котироваться ВЫШЕ, чем, скажем, бывший мамин отраслевой институт.

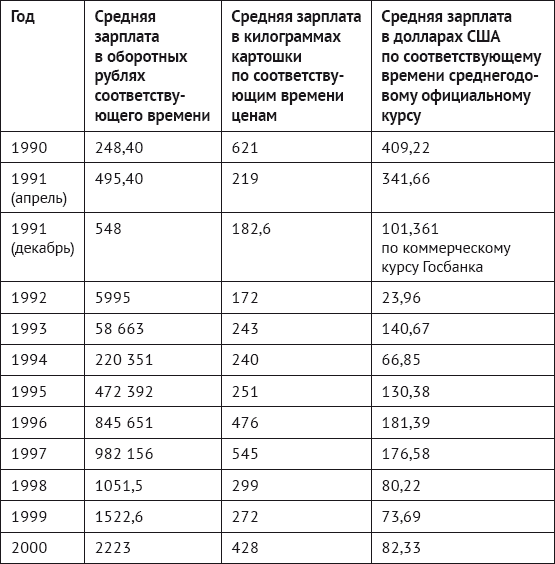

Уход моих родителей из этого отраслевого института сопровождался следующими событиями, которые, вероятно, стоит кратко описать, чтобы было с чем сравнить нашу деятельность в «Фармапомощи». Примерно с 1992 года институт начал стремительно распадаться. Прежде всего виной было, конечно, прекращение финансирования – в результате тамошние зарплаты уже не могли никого прокормить. Я нашла в Интернете интересную таблицу (табл. 2) – средние московские зарплаты по годам, в рублях в пересчете на доллары по коммерческому курсу и «в килограммах картошки», которые можно было в те годы купить на эту зарплату.

Таблица 2. Средние московские зарплаты в 1990-х годах

Эта таблица вполне соответствует моему собственному восприятию экономического положения московских семей в те времена. До 1990 года мои родители (начальник лаборатории и старший научный сотрудник, оба с учеными степенями) получали в своем институте по 400–500 рублей в месяц (эквивалент 700–800 долларов), и это считалось совсем неплохо. Во всяком случае, на еду точно хватало, хотя покупка холодильника (примерно 100 рублей) была значительной тратой. В 1992 году эти доходы резко упали практически до 30–40 долларов в месяц, что означало уже уровень нищеты. Именно тогда я и ушла «из науки в бизнес». Тогда же огромное количество молодых людей по всей стране поступило так же, но старшему поколению, разумеется, подобные решения давались гораздо сложнее. По моим наблюдениям, женщины проще относились к необходимости сменить образ жизни и профессию. А мужчины вообще переносили это как тяжелейший стресс. В те годы резко возросла смертность, огромное количество людей начало стремительно спиваться, но не увольнялось со старых мест работы.

Мамино институтское начальство тем временем, видимо, осознало, что больше нет реальных денег от государства, но и работу с них тоже никто не спрашивает, да и сотрудники в большом количестве поувольнялись или поуходили на пенсию. А институт, между прочим, находился почти в самом центре Москвы – из окон был виден Кремль. Следовательно, расположенное таким образом многоэтажное здание, в котором они сидели, представляло собой золотое дно – надо было только им правильно воспользоваться.

Прямым следствием этого осознания, как мне кажется, были незамедлительно возникшие два больших пожара, причем оба начались в комнатах институтской бухгалтерии. Первый пожар был очень большой, пламя распространилось почти на весь этаж. Людей, правда, эвакуировать не пришлось, так как возгорание случилось вечером. Пожар кое-как потушили. Но, видно, не все, что необходимо было сжечь, сгорело до конца – через два дня пожар возобновился, причем в тех же помещениях.