Об обобщениях понятия «О.» см. в ст. Мера множества.

Лит.: Кудрявцев Л. Д., Математический анализ, т. 1—2, М., 1970; Лебег А., Об измерении величин, пер. с франц., 2 изд., М., 1960.

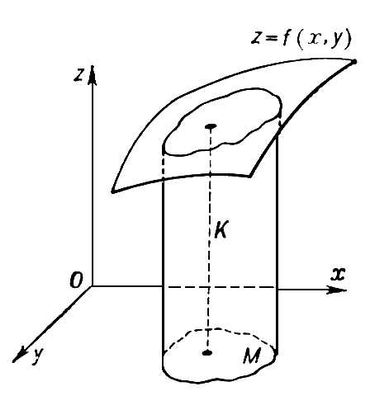

Рис. 2 к ст. Объём.

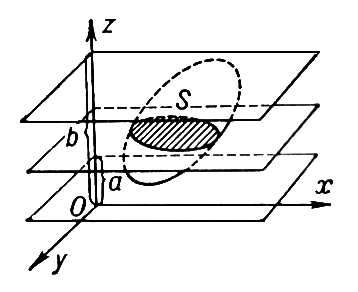

Рис. 1 к ст. Объём.

Объём удельный

Объём уде'льный вещества, физическая величина, определяемая отношением объёма V тела к его массе m. О. у. v однородного вещества определяется по формуле v = V/m. О. у. — величина, обратная плотности. Единицами О. у. служат: 1 м3/кг в Международной системе единиц и 1 см3/г в СГС системе единиц. 1 м3/кг = 103 см3/г.

Объёмная вязкость

Объёмная вя'зкость, вторая вязкость, свойство среды (жидкой или газообразной), характеризующее необратимое превращение в ней механической энергии в теплоту, происходящее при объёмных деформациях. О. в. проявляется, например, при распространении звуковых и особенно ультразвуковых волн в жидкостях и газах. Величина коэффициента О. в. h' так же, как и коэффициент сдвиговой вязкости h, определяет величину поглощения звука.

Если при распространении звука равновесное состояние среды практически не нарушается, что справедливо, когда характерное время установления равновесия (время релаксации) очень мало по сравнению с периодом звуковой волны, то коэффициент О. в. h' не зависит от частоты. Если же при распространении звука термодинамическое равновесие нарушается, то h' принимает аномально большие значения и становится функцией частоты звука. В этом случае в среде возникают процессы восстановления равновесия, т. н. процессы релаксации, сопровождаемые необратимым переходом механической энергии деформации в теплоту.

Для определения коэффициента О. в. обычно пользуются данными по поглощению и дисперсии звука. Величина h' зависит от температуры и давления: она обычно уменьшается при повышении температуры и увеличивается при повышении давления. Величина О. в. в жидкостях обычно больше, чем О. в. в газах, в среднем на 1—3 порядка.

Лит.: Ландау Л. Д. и Лифшиц Е. М., Механика сплошных сред, 2 изд., М., 1954, § 78; Физическая акустика, под ред. У. Мэзона, т. 2, ч. А, Свойства газов, жидкостей и растворов, пер. с англ., М., 1968.

А. Л. Полякова.

Объёмная сила

Объёмная си'ла, сила, действующая на все частицы (элементарные объёмы) данного тела и пропорциональная массе частицы; то же, что массовая сила. Пример О. с. — силы тяготения. Предел отношения геометрической суммы О. с., действующих на частицу, к её объёму, при стягивании последнего в точку, называется напряжением О. с. в данной точке.

Объёмная штамповка

Объёмная штампо'вка, технологический процесс кузнечно-штамповочного производства, заключающийся в изменении простейших объёмных заготовок (цилиндрической, призматической и др. формы) в более сложные изделия, форма которых соответствует полости специализированных инструментов — штампов. О. ш. как процесс перераспределения металла заготовки происходит в результате пластической деформации (см. Обработка металлов давлением).

Основные операции О. ш.— осадка, высадка, протяжка, выдавливание, гибка, плющение, калибровка, образование выступов, утолщений, углублений, осуществляемые на кузнечно-прессовых машинах — молотах, прессах и машинах специального назначения. Из штампованных поковок после обработки резанием и термической обработки получают различные детали: шатуны, коленчатые валы, рычаги, зубчатые колёса, лопатки турбин, крепёжные детали, шары, ролики и кольца подшипников и др.

Различают холодную и горячую О. ш. Холодная штамповка осуществляется без нагрева. Исходный материал — калиброванные прутки, нарезаемые на мерные (штучные) заготовки, или проволока в бунтах. Масса получаемых изделий от нескольких г до неск. кг; точность по 3—2-му классам; шероховатость поверхности соответствует 7—10-му классам чистоты. Холодной О. ш. получают ответственные детали с высокими и стабильными механическими свойствами, что объясняется отсутствием рекристаллизации в металле и упрочнением. Т. к. заготовки не нагреваются, на поверхности поковок не происходит образования окалины, обезуглероживания, обесцинкования и т.п., что улучшает качество поковок в целом и сокращает припуски на дальнейшую обработку. В ряде случаев поковки не требуют дополнительной обработки, являясь готовыми деталями (коэффициент использования металла составляет 1). Однако для осуществления холодной О. ш. требуются значительные усилия — до 2500 Мн/м2 (1 Мн = 100 тс) и более, что отрицательно влияет на стойкость штампов. Существенно снизить усилия (в 10—15 раз) позволяет нагрев заготовок, т. е. горячая О. ш.

Горячая штамповка осуществляется с нагревом до температуры 200—1300 °С в зависимости от состава сплава и условий обработки. Исходный материал — прокатные прутки, разделённые на мерные заготовки, равные по объёму будущей поковке (с учётом неизбежных отходов). Масса получаемых изделий от нескольких г до 6—8 т; точность размеров поковок зависит от их массы и конфигурации и может быть повышена последующей холодной калибровкой; шероховатость поверхности соответствует 3—7-му классам чистоты. Процесс горячей О. ш. аналогичен по физической сущности свободной ковке, но осуществляется в штампах. Горячей О. ш. получают поковки, однородные по структуре, сравнительно высокой точности, сложной конфигурации, которой невозможно добиться при свободной ковке. Однако средний коэффициент использования металла при горячей О. ш. 0,5—0,6 (т. е. до 50—40% металла идёт в отход), при холодной штамповке этот коэффициент значительно выше.

Штампы для О. ш. чаще всего состоят из 2 половин — верхней и нижней (рис. 1, слева) или из пуансона и матрицы (рис. 1, справа). Обычно при штамповке на молотах и вертикальных прессах нижняя часть штампа неподвижна, а верхняя подвижна. О. ш. выполняют в открытых штампах — с плоскостью разъёма, перпендикулярной направлению штамповки (см. рис. 1, слева), или в закрытых штампах — с плоскостью разъема по периметру поковки (см. рис. 1, справа). Открытый штамп отличается простотой устройства и универсальностью применения, но горячая штамповка в нём связана с образованием заусенца, который обеспечивает заполнение сложного рельефа полости штампа. Для размещения заусенца в штампе предусматривается специальная канавка. После штамповки заусенец обрезают в штампе на обрезном прессе. Отход металла при этом составляет 5—20%, иногда достигает 50—80%. В закрытых штампах, применяемых при горячей и холодной О. ш., заусенец либо весьма невелик (не более 1%), либо совсем отсутствует, т.к. поковка формируется из всего объёма металла. Однако эти штампы менее универсальны, например в них нельзя получать поковки в форме шара. В тех случаях, когда нужно получить исходные заготовки достаточно высокой точности по объёму, применяют закрытые штампы с компенсаторами — дополнительными полостями, в которые вытекает избыточный металл заготовки. Компенсаторы располагаются в таком месте штампа, в которое металл поступает в последнюю очередь, чтобы предотвратить преждевременное и чрезмерное попадание металла в компенсатор. Однако этот способ неэкономичен, т.к. металл, поступающий в компенсатор, идёт в отход. Другим технологическим приёмом при горячей О. ш. является применение штамповочных уклонов, которые делают в полости штампов с целью облегчения выталкивания готовых изделий. Поковка получается искажённой формы, например вместо цилиндра — усечённый конус. Обычно в молотовых штампах уклоны 5—7°. Излишек металла на поковке (напуск) также является отходом. Для осуществления О. ш. с меньшим уклоном (1—2°) в штампах применяют выталкиватели: при штамповке на молотах — только нижние, на прессах — верхние и нижние.