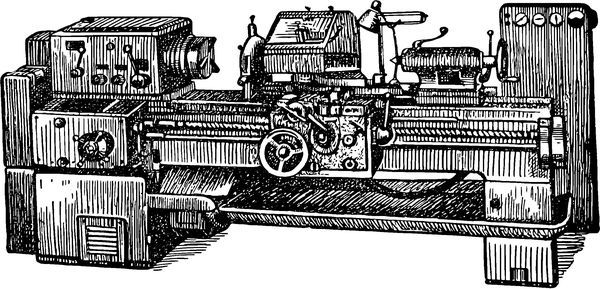

Современный универсальный токарный станок.

Такие станки выпускаются различных типоразмеров к позволяют производить множество самых разнообразных токарных операций. Тут и грубая обдирка болванок и тонкая, почти зеркальная, обточка, когда диаметр детали должен быть выдержан с очень высокой точностью. Тут и проточка внутренних отверстий и нарезка наружных и внутренних резьб разного профиля. На токарном станке можно обрабатывать не только цилиндрические поверхности; можно вытачивать конусы, шары и другие виды поверхностей. Важно только, чтобы они были поверхностями вращения. Но можно обрабатывать и плоскости — «торцевать». Само название вида обработки говорит, что изделие обрабатывается с торца. В этом случае токарный станок дает возможность получить очень хорошие, чистые поверхности.

Обслуживать такой станок не просто. Хороший токарь-универсал должен многое знать и многое уметь. Уметь использовать все свойства станка и его возможности; уметь пользоваться разнообразным мерительным инструментом. Знать свойства обрабатываемых материалов, режимы обработки, свойства и возможности инструмента. Стать токарем-универсалом высокой квалификации нелегко. Для того чтобы получить высший разряд, нужно много учиться и теоретически и практически. Обычно на это требуется несколько лет.

Кроме универсальных токарных станков, выпускаются универсальные фрезерные станки, строгальные, шлифовальные, сверлильные, ножницы для резки металла, долбежные и множество других. Все такие станки обслуживаются квалифицированными рабочими.

С помощью универсальных станков можно изготовлять самые различные детали. Однако стоимость их изготовления будет сильно зависеть от того, как будет использоваться рабочая сила и станочное оборудование, как будет организовано производство.

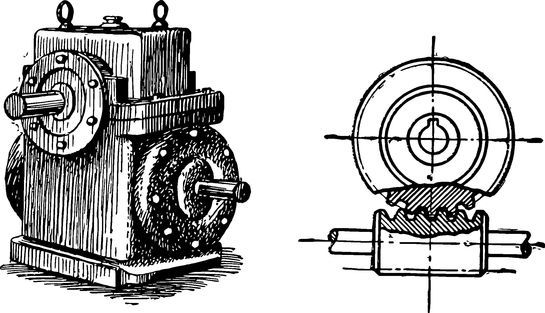

Предположим, в цехе, который оснащен токарными, фрезерными, строгальными и сверлильными станками, выпускается целый узел — червячный редуктор. Червячный редуктор состоит из нескольких деталей: червяка, шестерни, осей, основания, в котором крепятся червяк и шестерня. Оси червяка имеют по концам винтовую нарезку и снабжены гайками.

Внешний вид и разрез червячного редуктора.

Как следует распределить работу? Ясно, что на токарно-винторезном станке мы будем обтачивать оси, нарезать резьбу на их концах, делать заготовки для шестерен, нарезать сами червяки. На фрезерных станках следует делать нарезку шестерен. Плоскости основания можно обработать на строгальном станке, на нем же с помощью несложного приспособления можно прострогать и грани гаек. На сверлильном станке следует делать отверстия в основании и отверстия в гайках. Резьбу в гайках можно нарезать на токарном станке или передать эту работу слесарям, которые с помощью специального инструмента — метчика — нарежут резьбу.

Если требуется изготовить всего лишь один редуктор, то почти безразлично, как дальше организовать работу. Точить ли червяк токарю Смирнову, а токарю Стеценко поручить обработку осей или наоборот — безразлично. Точно так же и со строгальной работой. Кто из строгальщиков, Хлебцевич или Петросян, будет строгать основание или грани гаек, тоже не имеет значения.

Но если таких редукторов придется делать не одну штуку, а сотню, то тогда так организовывать труд нельзя. Нельзя дать Смирнову сегодня делать червяк, Стеценко оси, а завтра наоборот. Нельзя перебрасывать обработку основания со станка Хлебцевича на станок Петросяна и обратно. Нужно каждого рабочего, каждый станок закрепить на выполнении одной операции. Ведь это даст возможность и Смирнову, и Стеценко, и Петросяну, и другим рабочим приноровиться к изготовлению деталей, лучше организовать свой труд и не тратить лишнее время непроизводительно на подготовительные операции. Вместо того чтобы каждый раз по-новому настраивать станок, подготавливать инструмент, можно это сделать единожды, а потом думать только о самой работе и тратить на нее все время.

Теперь мы организовали работу так, что каждый рабочий выполняет только один вид работы: Смирнов точит червяки, Стеценко — оси, Петросян строгает основания, Хлебцевич делает заготовки для гаек, токарь Павлов точит заготовки для шестерен; Насыров фрезерует шестерни, разметчик Маргулис размечает основание под сверление, сверловщик Алексеев делает отверстия, слесарь-сборщик Коробков собирает редукторы.

Работа теперь наладится. Рабочие будут трудиться спокойнее, меньше будут нервничать из-за неполадок, меньше уставать. Они станут больше изготовлять деталей, станут лучше зарабатывать. И, несмотря на то что зарплата их увеличится, стоимость каждой детали упадет. Упадет потому, что производительность труда в этом случае поднимется значительно.

Но теперь предположим, что таких редукторов надо изготовить не сто штук, а несколько тысяч. И тут мы сразу увидим, что при прежней организации труда мы уже не сумеем значительно удешевить продукцию, хотя партия в несколько тысяч одинаковых изделий — это уже не мелкая серия. Рабочие-то будут работать все так же. Слишком много еще времени затрачивается нерационально. Одно дело, когда теряется лишних 30 секунд при обработке 100 деталей, другое — когда их приходится делать, скажем, 10 тысяч штук. В первом случае мы потеряем 50 минут, почти одну восьмую рабочего дня, а во втором 5000 минут, или почти десять с половиной рабочих дней. Это очень много, преступно много!

Возникает такой вопрос: если каждому рабочему в течение очень долгого времени придется делать одну и ту же сравнительно несложную операцию, необходимо ли, чтобы они работали на универсальных станках? Зачем оставлять универсальные станки, если возможности их все равно не будут использоваться? Ведь универсальные станки дорогие. И в силу того что они универсальные, управление этими станками усложнено. Так не стоит ли за те же деньги изготовить специализированный станок, который бы не имел столь широких возможностей, но зато уж данную операцию, скажем изготовление осей, делал бы гораздо быстрей. Ведь это приведет к экономии тех самых минуток, на первый взгляд таких безобидных, и повысит производительность труда, а значит, снизит себестоимость этих осей.

Правильно. Так и делается. Конечно, новый специализированный станок будет проще и удобней и позволит значительно увеличить количество изготавливаемых деталей. Теперь Стеценко при той же затрате труда будет обтачивать значительно больше осей.

Можно таким же образом поступить и со станками Смирнова, Хлебцевича, Петросяна, можно дать Алексееву многошпиндельный сверлильный станок, который одновременно сверлит несколько отверстий в заранее намеченных точках. Но, конечно, затраты на новые специализированные станки должны окупиться, иначе их не будет выгодно применять. Окупиться же затраты могут только при очень большом количестве выпускаемых одинаковых деталей, то есть при массовом выпуске. Вот и получается, что при массовом выпуске каждый из рабочих сумеет выпускать гораздо больше того, что изготовлял ранее.

Но не только на этом мы можем экономить время. Посмотрите-ка: токарный станок Смирнова стоит в одном углу цеха, строгальный станок Петросяна — в другом углу. Сверлильный станок в середине, возле прохода, а фрезерные — у стенки. И от одного станка к другому приходится все время перетаскивать заготовки.

А нельзя ли поставить строгальщиков Петросяна и Хлебцевича рядом со сверловщиком Алексеевым; токаря Павлова, делающего заготовки под шестерни, рядом с фрезеровщиком Насыровым и так далее? Что же, если редукторы придется изготавливать в течение длительного времени, то не только можно, но и нужно так сделать. Хоть перепланировка цеха и очень дорога, она окупится, потому что удастся еще более снизить непроизводительные затраты времени, труда, а значит, и уменьшить себестоимость продукции. Можно так расположить станки, чтобы обрабатываемые детали перемещались от станка к станку по кратчайшему расстоянию: так, чтобы заготовки, войдя в станочную линию с одного конца, шли потоком через всю линию, а на другом конце выходили бы в виде готовой продукции или законченных полуфабрикатов. Организация производства по такому принципу так и называется — поточная. Сколько времени, сил и расходов экономится при поточном производстве!