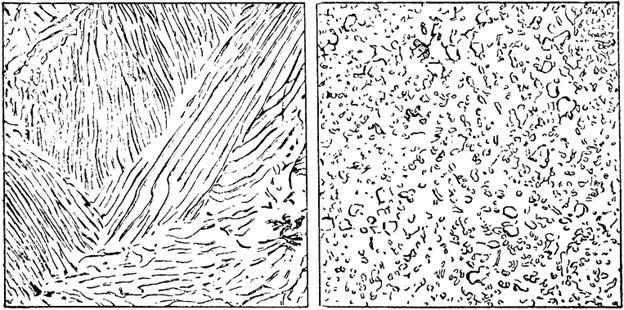

Строение стали под микроскопом: слева — до тепловой обработки, справа — после обработки.

Дмитрий Константинович объяснил, что одна из этих точек, названная им «точкой А», соответствует темновишневому цвету нагретой стали, вторая, «точка В», характеризуется красным цветом каления, и третья, «точка С», почти совпадает с температурой плавления данной стали.

Затем докладчик перешел к изложению своих взглядов на теоретическое и практическое значение этих критических точек, получивших теперь в науке название «критических точек Чернова».

— Сталь, нагретая ниже «точки А», не закаливается, — заявил он. — При дальнейшем нагревании, если нагревание не дошло до «точки В», сталь хотя и начинает принимать закалку, но по виду излома можно заключить, что в ней не совершается еще заметной перегруппировки частиц, потому что в этом случае и после медленного и после быстрого охлаждения структура стали остается та же, что и до нагрева… Если же нагревание дошло до «точки В», перегруппировка частиц совершается очень быстро, и после охлаждения сталь переменяет свою структуру из крупнозернистой в мелкозернистую. Следует предположить, что при прохождении через температуру «точки В» размягченные зерна, или кристаллы, стали слипаются между собою и образуют воскообразную массу аморфного сложения, которое при быстром охлаждении болванки, прошедшей критическую «точку В», остается уже без перемены. При медленном же охлаждении болванки, прошедшей температуру «точки В», масса стали распадется снова на отдельные зерна, или кристаллы, и степень этой кристаллизации будет зависеть от того, насколько выше температуры «точки В» была болванка нагрета, и от медлительности охлаждения. Этой обратной кристаллизации можно помешать быстрым охлаждением болванки до температуры ниже «точки В».

Практически это означало, что для получения мелкозернистой структуры, или «аморфной», обеспечивающей изделию высшие механические качества, надо нагреть это изделие до «точки В» или немного выше и затем быстро охладить.

К этому молодой инженер мог добавить, что с тех пор, как Обуховский завод стал руководствоваться при обработке орудийных стволов указанными им критическими точками, случаи разрывов пушек при испытаниях совершенно исчезли. Тем не менее большая часть слушателей нашла его выводы поспешными и смелыми. Отвечая критикам, Чернов сказал:

— Ну, что касается вообще до проводимых мною идей, то, рискуя показаться еще более смелым, я выскажу свое окончательное заключение в следующих словах: вопрос о ковке стали при движении его вперед не сойдет с того пути, на который мы его сегодня поставили!

В этом заявлении Чернова не было и тени легкомыслия. Его уверенность покоилась на прочном основании. За два года, проведенные им почти безвыходно в цехах Обуховского завода, он не только произвел тысячи опытов, но и сотни раз проверил свои выводы. Мало того, он уже развернул огромную исследовательскую работу по изучению внутреннего строения стали и с первых же шагов убедился в правильности всех своих заключений. Он знал больше, чем говорил, и можно было удивляться не смелости его выводов, а скромности и осторожности, с какими он умалчивал о своем проникновении в тайны металла.

Мало сказать по поводу смелых выводов Чернова: он был прав, — надо сказать больше.

В течение двух десятилетий, после того как Чернов заявил о своем открытии, целый ряд исследователей своими работами полностью подтвердил существование «критических точек Чернова» и превращений стали в этих точках. Заметим для характеристики русского ученого, что в распоряжении его последователей были уже изобретенные позднее термоэлектрические пирометры для измерения высоких температур.

Но дело не только в этом. Своими успехами нынешнее металловедение вообще обязано работам Чернова и его последователей. Правда, все они экспериментировали на сталях. Но с научной точки зрения сталь и железо есть не что иное, как сплав углерода с железом, и изучение их ведется совершенно так же, как и всяких других сплавов. Исследуя зависимость физических свойств стали от ее химического состава и строения, Чернов, в сущности говоря, указывал металлургии общий путь к получению сплавов — чисто научный путь, а не путь слепого опыта, догадок, пробований и попыток. Он не только открыл возможность широкого применения термической обработки к простой и специальной стали, не только выяснил основы физико-химических процессов, протекающих в металле, но и указал метод получения самых разнородных сплавов и сталей, без которых нынешняя техника не могла бы существовать.

Большинство сплавов — не просто механические смеси. Вещества, составляющие сплав, дают частью химические соединения, а частью «твердые растворы»; различие состоит в том, что в химическое соединение вещества входят в строго определенной пропорции, а твердые растворы одного вещества в другом образуют непрерывные ряды различных смесей, где каждый компонент может входить в количестве от 1 до 100 процентов. В реальном сплаве микроскопические зерна перемежаются с зернами соединения, и разрез сплава имеет под микроскопом вид, скажем, гранита.

Чтобы понять строение такого сплава, как сталь, Чернову пришлось идти обходным путем, изучая на глаз температуру стали в критических точках и условия затвердевания, при которых в сплаве происходят химические изменения; в это мгновение Падение температуры прекращается, и она остается постоянной, пока не закончится перестройка сплава, после чего остывание продолжается.

Значение критических точек наглядно разъяснил Чернову опыт охлаждения раствора поваренной соли. Охлаждая десятипроцентный раствор соли, Чернов наблюдал равномерное падение температуры до -8°. При такой температуре падение ее на некоторое время задерживалось; в растворе замерзала часть воды, так что насыщенность раствора повышалась.

После этого температура снова равномерно падала до следующей остановки при -22°, когда застывал весь оставшийся раствор. Дальнейшее охлаждение раствора никаких новых критических точек и остановок в падении температуры не обнаружило.

Повышая насыщенность соляного раствора до двадцати процентов и далее, Чернов без труда установил, что нижняя критическая точка у любого раствора соли остается постоянной и соответствует -22°, а верхняя точка перемещается в зависимости от насыщенности раствора.

Подобное же перемещение критических точек происходит и в стали. Перемещение это Чернов правильно связал с процентным содержанием углерода.

Критические точки Чернова сегодня легко обнаруживаются при помощи различных приемов и точных приборов. Но все эти приемы и приборы были разработаны много позднее. До того же наблюдать превращения стали при критических точках, особенно в «точке В», удавалось с трудом, не каждому и не всегда.

Непосредственное значение для металлургии стали имело доказанное Черновым основное положение, что «прочность непрокованной стали нисколько не меньше прочности прокованной, если они имеют одинаковую структуру». Он показал, что литая, непрокованная сталь может иметь самую лучшую мелкозернистую структуру и наилучшие свойства, если ее нагреть и охладить по установленному им способу.

До Чернова надлежащую структуру стали стремились получать путем механической обработки, ковки. Чернов показал, что эта задача гораздо вернее и лучше решается при помощи тепловой обработки нагревом и охлаждением. Ковка же стали является лишь дополнительной операцией, имеющей целью придать изделию нужную форму.

Производство литых стальных изделий получило совершенно иной характер. Важнейшими заводскими операциями для получения стали нужной структуры сделались нагрев и охлаждение в различных сочетаниях.

Учение Чернова о превращениях стали при прохождении ее через критические точки открыло все цеховые секреты и производственные тайны металлургии, в том числе и тайну булата — знаменитой дамасской стали. Замысловатый узор булатных клинков оказался попросту рисунком крупнозернистой структуры чистой углеродистой стали, рельефность которого получается от травления клинка. Замедляя охлаждение, дамасские мастера добивались в стали очень крупных зерен, а последующей ковкой при температуре ниже «точки В» они изменяли форму кристаллов, вытягивая их, но не нарушая при этом крупнозернистого строения.