Ю. Туровский, конструктор.

В конце 1979 года началось освоение сборки автомобилей ВАЗ-2105 на конвейере. Дело шло достаточно тяжело. То одно было не готово, то другое, взамен только что решённых проблем всюду возникали новые.

У М. Фаршатова ежедневно проходили два совещания (одно – утром в кабинете рядом с конвейером, другое – в 6 вечера в цехе 46), на которых рассматривались проблемы запуска и принимались оперативные решения.

Были проблемы и по электрике, домой приходил поздно.

Но однажды случилось и вовсе неожиданное: ночью позвонили домой из цеха 46 и прислали машину – несколько собранных днём автомобилей 2105 сами по себе включали и выключали фары, фароочистители.

Стали разбираться, в чём же дело. Оказалось, что вечером автомобили обкатывали на треке, а потом помыли. Вода попала в монтажный блок, постепенно началось электролитическое перемыкание дорожек плат, вот реле и начали включаться.

Утром до совещания успели обсудить проблему у себя, поняли причины. А на совещании уже были приняты конкретные решения и начались для нас горячие сутки.

Разработали технологию доработки, вместе с УЛИР подобрали материалы, вызвали бригаду рабочих с псковского завода-изготовителя и организовали в ПТО участок доработки.

Блоки разбирали, платы покрывали полиуретановым лаком и вновь собирали с герметиком. Эффект это дало, дефекты прекратились.

Но тут – новая напасть, и опять с монтажным блоком. Утром вызывают в цех 46 и показывают несколько недавно собранных автомобилей – корпус блока лопнул, и он висит на проводах!

На сей раз в Псков пришлось отправляться самому вместе с опытным специалистом УЛИР по полимерам В. Яхненко.

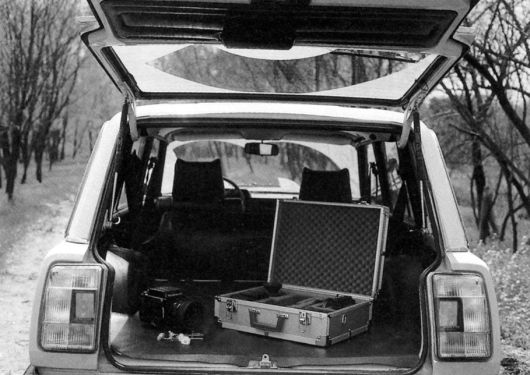

На ВАЗ-2102 очистки стекла задней двери не было (впрочем, как и на его прототипе FIAT-124 Familiare). Все попытки улучшить аэродинамику задка с использованием различного вида спойлеров (на снимке) результата не дали.

Очистка появилась только на ВАЗ-2104.

Ширина проёма задней двери в нижней части ВАЗ-2104 (внизу) стала несколько меньше из-за выступающих в проём фонарей. Однако фактически ширина грузового отсека определяется расстоянием между колёсными арками, поэтому реального ухудшения не произошло.

Уже через час после прибытия на завод причина стала ясна: нарушение технологии литья оператором и наладчиком. Встретились с директором. В течение двух дней добились нормального качества деталей.

Вспоминается, что в разгар этих событий, когда проблемы казались нерешаемыми вообще, мой шеф как бы в раздумье произнёс: «А что если приостановить сборку автомобилей, пока завод не доработает блок?».

Это предложение я и «выдал» на утреннем совещании у Фаршатова. Эффект был оглушительным.

Сначала воцарилась какая-то испуганная тишина, только слышался перестук движущегося конвейера. Обежал глазами собравшихся, встретил суровые взгляды главного конструктора и ряда других руководителей.

Технический директор, наклонив голову, молча сверлил меня глазами. И вдруг сказал: «Так, совещание окончено». Все загалдели (многие ещё не доложились), встали и начали выходить.

«А Вы – останьтесь», – это мне. Марат Нугуманович вышел из-за стола, сел рядом со мной, посмотрел мне в глаза и сказал:

– Сынок, что ж ты мне всю обедню испортил? Ведь тут многие, докладывая, только и ждали, чтобы я сказал что-то в этом роде! Но ведь автомобиль тогда вообще никогда не появится! Однако ты духом не падай. Я окажу любую поддержку, подключим любые силы, только приведи блок в приемлемое состояние, неделю-две мы уж потерпим.

Этот урок я запомнил на всю жизнь. А блок мы, конечно, довели и конвейер не только не остановился, но и продолжал набирать темп.

Освоение других моделей семейства тоже проходило интересно, но без особых проблем, которые оставили бы в памяти заметный след.

Вспоминая те годы, не перестаёшь удивляться, что с момента начала разработки до сборки первого товарного автомобиля прошло менее 5 лет. Были разработаны и освоены ряд новых для промышленности страны изделий электрооборудования (например блок-фары, монтажный блок). Мы видели, что лидерство в технике и объёмах производства мы удерживаем, опыт проектирования и конструкторские силы растут.

Н. Побережный, испытатель.

Моё начало работы совпало с началом разработки новых тогда автомобилей семейства ВАЗ-2105. Здесь впервые были применены новые тогда прогрессивные решения:

– отечественный галогенный свет в головном освещении автомобиля;

– блок-фары вместо традиционных тогда отдельно фар и подфарников;

– единые задние фонари с печатными платами;

– гидравлический корректор фар;

– использование единого потолочного плафона освещения салона.

Блок-фары традиционно было решено осваивать на заводе «Автопал» в г. Новый Йичин (Чехословакия), а также на российском заводе «Красный Октябрь» в г. Киржач на Владимирщине.

Первыми были разработаны блок-фары на заводе «Автопал». А вот для разработки и производства изделий в Киржаче потребовалась закупка лицензий у фирмы «Сибие» (Франция) – как на фару, так и на корректор.

Вместе с лицензией для киржачского завода было закуплено и технологическое, и светоизмерительное оборудование.

Это было настоящим технологическим прорывом и позволило без дополнительных валютных затрат освоить впоследствии блок-фару на следующую модель – ВАЗ-2108.

Лицензия и технологическое оборудование на гидрокорректор фар были размещены на заводе-спутнике ВАЗа – ДААЗ, г. Димитровград.

На этом же заводе по лицензии фирмы «Альтиссимо» (Италия) были освоены и задние фонари для автомобилей ВАЗ-2105, –2107 и –2104, причём все они были разными.

В 1980 году автомобиль ВАЗ-2105 пошёл по главному конвейеру.

К. Кукушкин, испытатель.

Какое-нибудь новшество можно быстро внедрить на одном-двух экземплярах. А если счёт на тысячи? Много времени проходит, пока новинка займёт нужное место в технологической цепочке.

Но бывают и исключения. Расскажу историю с передними дверями автомобиля ВАЗ-2105 – первой крупной модернизации, которая коснулась и наружного вида автомобиля, и его «внутренностей».

На дверях исчезли форточки, опускное стекло увеличилось в размерах и весе, что привело к изменению запасовки тросика стеклоподъёмника.

Вот тут-то и начались «головные боли». После 2-3 тыс. км булыжника внутренняя панель дверей, на которую крепились 2 натяжных ролика и тяжёлые кронштейны, выламывалась по периметру.

Машина уже идёт по конвейеру, а решения приемлемого всё нет. Начальник бюро доводки кузова Е. Бургомистренко предложил мне над этой проблемой подумать. У нас в подобных случаях требуют решать вопросы непременно «малой кровью» – ничего не переделывать (штампы-то готовы!), но проблему снять!

Поэтому мало-мальски приемлемые идеи приходилось сначала «переваривать» в уме и, чтобы доказать конструкторам и администрации, воплощать в металле. То есть, изготавливать действующие макеты.

Которых я и изготовил целых 5 вариантов и представил на суд «общественности» – Г. Мирзоева, конструкторов и испытателей.

Пятый вариант, оставленный мною на «десерт», был принят единогласно: дверь легче на 100 г, стеклоподъёмник работает нормально.

А решение было ну очень простым. Один натяжной ролик я перенёс на усилитель наружной панели (как в «копейке»), а кронштейн выбросил.