Направляющий щиток составляют из досок (см. рис. 2), которые сбивают в два слоя, крест накрест. Сшитые таким образом доски с двух противоположных сторон образуют выступы в виде четвертей размером 22,5 мм. Пуансон и щиток соединяют между собой двумя самодельными петлями из полосовой стали. Можно использовать для этого и крупные дверные петли, которые, к сожалению, крепят лишь к краям пуансона и щитка, что приводит к расширению отверстий, в которые будут вкручены шурупы или винты с гайками. Дефект исправим, если к тыльной стороне пуансона и укороченной на две четверти стороне щитка присоединить шурупами металлические пластины толщиной 1...1,4 мм и лишь потом установить петлю или петли, которые позволят мгновенно отсоединить пуансон от матрицы. Чтобы это не произошло самопроизвольно, следует предусмотреть фиксацию.

К пуансону для удобства откидывания прикручивают рукоятку, а к щитку — опору для поднятого пуансона. Суженные на четверть стороны щитка вводят в направляющие станины (см. рис. 1), которые образованы брусами-ограничителями. Для беспрепятственного возвратно-поступательного движения щитка по направляющим станины его соприкасающиеся грани следует закруглить и смазать достаточно консистентной смазкой. При этом ясно, что и в брусьях-ограничителях сечением 80×65 мм также выбраны четверти, что четко видно на разрезе Г—Г (см. рис. 1), где показан и вдвинутый направляющий щиток. Крепить брусья-ограничители к продольным брусам станины предпочтительно самодельными шпильками или болтами М6, М8 или М10 с металлическими шайбами, обычными и пружинными, и гайками. Шайбы предупредят вгрызание и вдавливание головок болтов и гаек в дерево брусов и, кроме того, устранят самоотвинчивание гаек на длительный период. Этот тип соединения можно рекомендовать и для других узлов станка. Гвозди в деревянном станке допустимы только тогда, когда можно загнуть их ножку на плоскости, противоположной той, на которой находится шляпка, или когда шляпка гвоздя фиксируется от поднятия. С последним случаем встретимся, если планки пуансона и матрицы прибить гвоздями, после чего облицевать рабочую поверхность этих пуансона и матрицы металлическими листами.

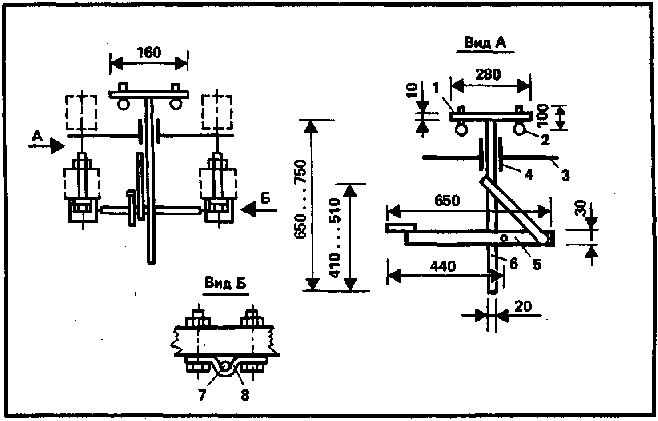

Выталкивающий механизм монтируется под формой, в центре, между ножками станины, так, чтобы его пластина входила в форму не выше нижнего среза ее стенок. Принципиальная кинематическая схема крепления выталкивающего механизма к поперечным брусам станины, находящимся между ножками, показана на рис.4. Стойка совершает возвратно-поступательное движение благодаря тому, что в верхней части, под пластиной, проходит через втулку, имеющую наружную резьбу. Сама втулка продета сквозь середину металлического листа, к которому крепится четырьмя гайками. Сначала заворачиваем по гайке с каждой стороны листа, потом добавляем еще по одной. Вторая пара гаек не даст отвернуться первой паре. Успешнее это соединение осуществить сваркой, если таковая имеется. Металлический лист уже в сборе с втулкой крепится к верхним поперечным брусам станины. Причем втулку не обязательно вытачивать на токарном станке, вполне подойдет обрезок водогазопроводной трубы с подходящим внутренним диаметром к наружному диаметру стойки. Во втулку стойка должна проходить свободно, но не болтаться в ней. Зазора в 1...1,6 мм достаточно, учитывая смазку контактирующих поверхностей.

Рис. 4. Выталкивающий механизм: 1 — пластина; 2 — палец; 3 — металлический лист; 4 — втулка; 5 — рычаг; 6 — стойка; 7 — ось; 8 — скоба

Рычаг поворачивают вокруг оси (см. рис. 4), которая фиксируется на нижних поперечных брусьях двумя скобами. А чтобы ось не выдвигалась самопроизвольно из скоб, по концам ее ставят шайбы со шплинтами, для которых в оси сверлят два отверстия. Можно обойтись и без металлических шайб, если по концам оси проточкой создать заплечики. Последние будут опираться в торцы скоб. В любом случае скобы предпочтительно гнуть из стальной полосы толщиной не менее 2...3 мм.

Пооперационная работа станка начинается с отведения пуансона и укладки его на опору (см. рис. 1). Затем на пластину выталкивающего механизма, заменяющего дно формы, укладывают матрицу тыльной стороной. Рисунок матрицы смазывают жирным составом, который не допустит сцепления массы в процессе подсыхания с поверхностью рисунка. В прошлом таким составом была нефть. На производство 1000 шт. черепицы тратили 6...8 кг. Важно иметь такой состав смазки, который отталкивал бы воду, содержащуюся в формующейся массе.

Затем в форму закладывают заранее приготовленную массу. Опыт покажет, сколько приблизительно ее следует опустить в форму, чтобы осталось место для опускаемого с силой пуансона. И тут не следует забывать, что хоть и есть у пуансона направляющий щиток, но и сам пуансон верно встанет в форме только тогда, когда углубится в нее на высоту рисунка.

За рукоятку на пуансоне протягиваем его до переднего конца формы. Это протягивание допустимо, когда на черепице нет поперечных ребер и впадин и когда пуансон короче формы. Причем обычно возвратно-поступательное протягивание повторяют два-три раза и, убедившись в четкости рисунка, возвращают пуансон на опору. В случае производства черепицы с поперечными и продольными ребрами и впадинами можно оказывать лишь вертикальное давление на пуансон, длина которого должна совпадать с длиной формы. Вот когда существенна правильная доза массы в форме. Пуансон еще называют кареткой-матрицей именно за способность не только выжимать рисунок, но и как бы простругивать его при возможности возвратно-поступательного движения. Этим перемещением, кстати, пользуются для железнения лицевой поверхности черепицы.

Это железнение заключается в том, что лицевую поверхность отформованной черепицы после поднятия пуансона посыпают сухим цементом или смесью цемента с охрой, мумие или другими щелочестойкими пигментами. Здесь же в форме «сдобренную» поверхность обрызгивают водой. Потом опускают пуансон и возвратно-поступательным его движением заглаживают порошкообразное покрытие. Нажатием на рычаг приводится в движение выталкивающий механизм. Его пластина на пальцах приподнимает и извлекает из формы матрицу с отформованной черепицей. В таком виде черепицу (ОБЯЗАТЕЛЬНО С МАТРИЦЕЙ!) относят на стеллаж для сушки в закрытое и без сквозняков помещение. Здесь черепицу периодически (3—4 раза в день) поливают чистой водой. Понятно, что если черепица еще не застыла и мягкая, то размывать ее водой не следует. Чтобы уменьшить количество поливок, черепицу иногда посыпают, например, влажными опилками.

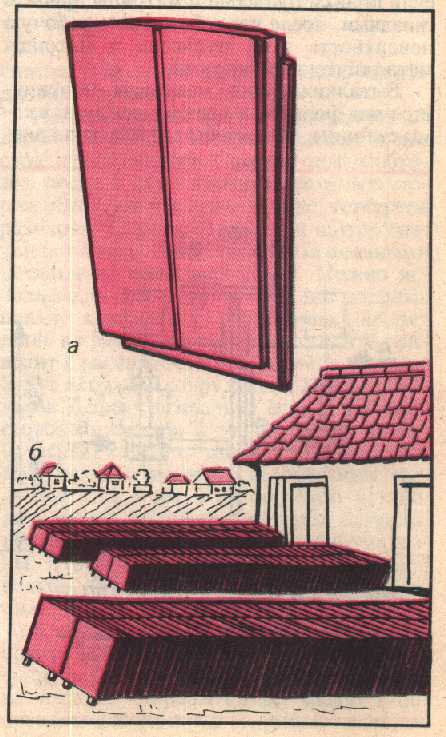

Рис. 5. Готовая черепица: а — из цемента марки 400 и песка средней крупности; б — складирование перед отправкой черепицы

Эти поливки в основном совершают по истечении двух-трех суток, когда отформованная черепица снята с матрицы и поставлена на стеллаж на малое боковое ребро. В таком положении черепица находится еще 5...8 суток. Затем ее выносят из помещения и складывают в тени на большое ребро (рис. 5). По истечении 2...3 недель со времени изготовления черепицей можно покрывать крыши.

Производительность описанного станка 200...300 черепиц в день. А это означает, что на время сушки черепицы с матрицей в течение двух-трех суток потребуется еще по 200...300 матриц в день. Очевидно, что чем проще будет рисунок на матрице, тем проще будет ее изготовить.

А можно ли обойтись вообще без станка для производства черепицы? Конечно, если требуется малое ее количество. Для этого достаточно иметь один пуансон, несколько матриц и разборную форму, которая представляет собой ящик без дна и крышки, но стенки по одной из оси симметрии должны разбираться для освобождения матрицы с отформованной черепицей. Есть и другой вариант выдачи матрицы с черепицей без разъятия формы. Для этого делают прямую четырехугольную призму из дерева или другого материала. Перпендикулярное сечение призмы должно равняться или быть несколько меньше прямоугольника основания матрицы. Выталкивающий механизм готов. Форму вместе с матрицей и черепицей приподнимают и ставят на призму. Затем форму опускают, а черепица с матрицей остается на призме. Ясно, что высота призмы превосходит высоту формы. Саму призму можно заменить, скажем, металлической конструкцией, состоящей из металлического листа толщиной 3...5 мм в основании, стойки и пластины у верхушки.