Элементы не образующие в стали карбидов и входящие в твердый раствор – феррит (никель, кремний, кобальт, алюминий, медь).

Маркировка легированной стали по ГОСТу для обозначения легирующих элементов приняты следующие буквы: Х – хром, Н – никель, Г – марганец, С – кремний, В – вольфрам, М – молибден, Ф – ванадий, К – кобальт, Т – титан, Ю – алюминий, Д – медь, П – фосфор, Р – бор, Б – ниобий, А – азот, Е – селен, Ц – цирконий.

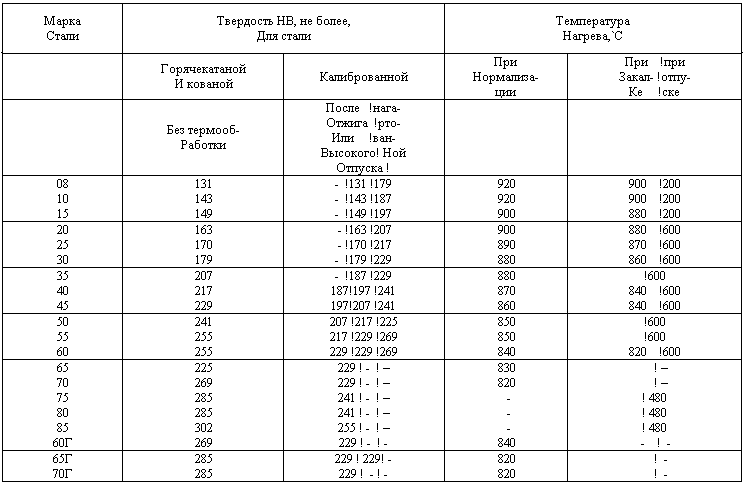

По методам придания формы сталь делят на горячекатаную и кованую диаметром (толщиной) до 250 мм.

В зависимости от назначения горячекатаную сталь подразделяют на подгруппы:

А – Для горячей обработки давлением и холодного волочения (подкат).

Б – Для механической обработки.

По состоянию материала сталь поставляют: без термической обработки и в термически обработанном состоянии (отожженную, нормализованную и высокоотпущенную).

В зависимости от химического состава и свойств сталь подразделяют на категории: качественную, высококачественную – А и особо высококачественную – Ш.

В обозначении марки стали двузначные числа слева указывают на среднее содержание углерода в сотых долях процента, буквы – на основные легирующие элементы. Цифры после букв означают примерное процентное содержание соответствующего компонента в целых единицах.

Отсутствие цифр свидетельствует о содержании легирующего элемента до 1.5%. Буква А в конце обозначения означает высококачественную сталь.

К высоколегированным относятся стали и сплавы:

Коррозионно-стойкие, обладающие стойкостью против коррозии (химической, электрохимической и т.п.);

Жаростойкие (окалиностойкие), обладающие стойкостью против химического разрушения в газовых средах при температуре более 50`С, работающие в ненагруженном и слабонагруженном состоянии;Жаропрочные, работающие в нагруженном состоянии в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Термическая, химико-термическая и термомеханическая обработка стали.

Термическая обработка заключается только в термическом воздействии на сплав. Основными видами такой обработки являются отжиг, закалка, отпуск и старение.

Отжиг – термическая обработка, заключающаяся в нагреве до определенной температуры, выдержке и последующем медленном охлаждении с целью получения более равновесной структуры (состава сплава).

Вызывает уменьшение прочности и твердости стали, повышение пластичности и снятия остаточных напряжений. Используют несколько видов и разновидностей отжига сплава [13].

Для жестяницких изделий с рекристаллизацию целью ускорения наклепа, вызванного пластичной деформацией и затрудняющего дальнейшее деформирование, выполняют рекристаллизационный отжиг. Он используется как промежуточный между операциями холодного деформирования.

Температура рекристаллизационного отжига для различных материалов используемых при изготовлении жестяницких изделий,`С: стали 600-700; меди 450-500; латуни 400-500; алюминия 250-350; титана 540-760.

Закалка – термическая операция, заключающаяся в нагреве до определенной температуры, выдержке в течение определенного времени при этой температуре и последующем охлаждении с определенной скоростью в закалочной среде.

Цель закалки – повышение прочности и износостойкости ( за счет увеличения твердости) изделий.

Закалка может быть объемной (нагрев и превращения по всему объему изделия) и поверхностный (нагрев, например, токами высокой частоты и превращения в поверхностном слое).

Отпуск – окончательная термическая обработка, состоящая в нагреве сплава, предварительно подвергнутого закалке, до определенной температуры, выдержке и охлаждении. Цель отпуска – получение заданной структуры и требуемых свойств.Разновидности отпуска стали: низкий (150-250 `С), средний (350-480 `С) и высокий (400-600`C). Закалку стали с последующим высоким отпуском называют улучшением.

Старение – термическая операция, при которой главным процессом является распад пересыщенного твердого раствора.

Цель старения – упрочнение некоторых сплавов или разупрочнение других сплавов за счет получения более равновесного состояния.

Различают естественное старение (при t=20`C в течение длительной выдержки) и искусственное старение, выполняемое при нагреве до определенной температуры.

Химико-термическая обработка (ХТО) заключается в сочетании химического и термического воздействия.

Цель такой обработки – изменения химического состава и свойств поверхностного слоя изделия. Такая обработка состоит в диффузионном насыщении поверхностного слоя неметаллами (углеродом, азотом и др.) или металлами (алюминием, цинком и др.). В зависимости от насыщающего элемента различают следующие виды ХТО:

Цементацию – насыщение углеродом;

Азотирование – насыщение азотом;

Цианирование – насыщение углеродом и азотом в жидкой среде;

Нитроцементацию – насыщение углеродом и азотом в газовой среде;

Сицирование – насыщение кремнием;

Хромирование – насыщение хромом;

Алютирование – насыщение алюминием;

Цинкование – насыщение цинком.

В результате цинкования и силицирования повышается коррозионная стойкость стали, а при хромировании и алитировании – коррозионная стойкость, а также износостойкость и жаростойкость.

ХТО может применяться как окончательная обработка или как предварительная – перед последующим термическим воздействием.

Термомеханическая обработка (ТМО) заключается в сочетании пластической деформации и термического влияния. Применяют различные виды ТМО.

Рекомендации по применению конструкционной стали.

Сталь обыкновенного качества используют в основном для деталей не подвергаемых термической обработке. Из низкоуглеродистой стали изготавливают детали с применением операции гибки, резки, пробивки отверстий без последующего отжига или холодной высадки с большим деформированием материала.

Стали Ст3 и СТ3кп являются основными для строительных конструкций.

Среднеуглеродистые стали применяют для малонагруженных деталей.

Углеродистые качественные конструкционные стали применяют преимущественно для средненагруженных деталей, подвергаемой термической обработке.Легированные стали используют в тех случаях, когда к деталям предъявляются требования высокой прочности или специфических свойств: коррозионная стойкость, жаропрочность и т.д. Эти стали, как правило, подвергаются термообработке, причем легирующие элементы повышают прокаливаемость сталей и их механические свойства.

Цветные металлы и сплавы

Цветные металлы и сплавы обладают рядом ценных свойств и находят широкое применение в различных отраслях производства жестяницких работ.

Из сплавов цветных металлов при выполнении жестяницких работ наибольшее промышленное значение имеют конструкционные сплавы на основе меди и легких металлов – титана, алюминия, магния.

Сплавы легких металлов характеризуются высокой удельной прочностью, измеряемой отношением прочности характеристик к плотности материала.

Алюминий и его сплавы

Алюминий – серебристо-белый пластичный металл, приблизительно в три раза легче железа, обладающий низкими прочностью и твердостью.

Деформируемые сплавы алюминия с медью, магнием и марганцем (например, дюралюминий Д1 и Д16) имеют плотность 2.6 – 2.8 г/см3. Они достаточно прочны. Их технологические свойства (обрабатываемость резанием, пластичность при обработке давлением, свариваемость) удовлетворительные.

На воздухе алюминий и его сплавы покрываются защитной оксидной пленкой серого цвета, имеющей высокую коррозионную стойкость в воде, водных растворах солей, во влажных газах (сероводороде, фтористом водороде, аммиаке и сернистом ангидриде).

Азотная и многие органические кислоты на алюминий не действуют.

Стойкость алюминия и его сплавов в серной кислоте изменяется в зависимости от ее концентрации и температуры.