Две фары 2110. Слева – фара Automotiv Lighting(Бош-Рязань) , справа – фара AutoPAL, прототип фары Автосвет.

Фара 2110. Первый промышленный пластмассовый отражатель в автомобилях ВАЗпроизводства Automotiv Lighting.

Эллипсоидный оптический элемент производства AutoPALи Автосветприменён впервые в отечественных автомобилях.

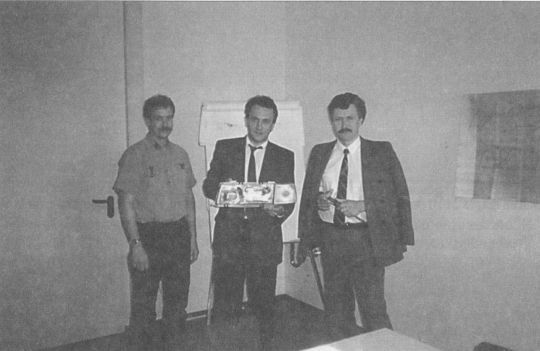

На фирме Bosch(Броттероде, 1996 г.). Первая фара 2110(Г. Лангхаммер, В. Жидков, Ю.Туровский).

Элементы задней светотехники идентичны на всех моделях семейства 2110.

П. Прусов.

Работа над десятоймоделью начиналась под задачу: освоить производство в 1990 году.

Наступил 1987 год, и стало ясно, что в нужный срок мы ничего запустить не сможем. Всё отодвигалось на 2 – 3 года (1992 – 93 гг.). Тогда встал другой вопрос – продолжать уже начатое направление или попытаться сделать что-то другое?

Сомнений и споров было много. Но к 1993 году этот автомобиль (имеется в виду сотаясерия) уже явно устаревал. Почти десять лет с момента начала разработки – в автостроении это слишком много. И мы сумели отстоять вопрос по изменению формы.

Считаю, что такое решение было абсолютно правильным, поскольку и в 1993 году мы к выпуску не приступили.

Если бы мы в 1987-м не приняли того решения, то сейчас бы просто ушли с рынка. Оно позволило нам удержаться на плаву.

Изменение формы легло на долю группы Ярцева. Доделывали, правда, уже без него – на фирме Скалдия-Волгабыла создана группа (Ярцев и Усов) с задачей разработки модификаций для того рынка. Они продавались в Бельгии и Германии. Затем Ярцев уехал совсем.

Новое решение пришлось пропустить через министерский техсовет, да ещё утвердить ТЗв том же министерстве, хотя его роль к этому времени уже заметно ослабла. Но утверждать модель всё равно было надо (захотели поменять – утвердите).

Тогда же был сделан неплохой вариант трёхдверного купе, который в то время не был реализован.

Универсалделали Рузанов и Патрушев, нельзя сказать, что это работа только Рузанова, группа работала достаточно плотно. Принимал участие в разработке и С.Зайцев.

А модернизировать десяткусейчас просто пришлось. С 1987 года (момента рождения образа) прошло уже 20 лет, надо обновлять. Да и выпускаем уже двенадцать лет.

Г. Мирзоев.

После того, как образовался НТЦ, туда должны были перейти не только функции разработки новых моделей автомобилей, но и разработки технологии и организации производства (плюс закупка и монтаж оборудования).

Но, к сожалению, этого тогда не произошло.

Почему? Для этого пришлось бы почти полностью лишить производства технологов. И понятно, что все производства, да и техническая дирекция категорически возражали против таких изменений.

А в НТЦ после трагической гибели В. Акоева в 1989 году не оказалось лидера, который взял бы на себя решение всех этих проблем.

И когда в 1994-м стало ясно, что провалены все сроки постановки десяткина производство, к нам пришёл новый директор – Н.Головко (до этого – директор МСП). Возник департамент развития, в который входил и НТЦ.

Ход этот оказался очень удачным – именно в МСП технологи были очень сильными.

Ну и соответственно, когда Головко пришёл к нам, он перетащилсюда и технологов. И тогда получилось, что в одном кулаке собралась вся мощь для создания производства (монтаж оборудования к тому времени был уже в НТЦ).

В результате удалось буквально за три года поставить на производство десятку.

Сложность заключалась в том, что надо было создать такие же мощности, как и те, что были созданы для производства восьмёрки, но уже для нового автомобиля. Но создавать точно такие же – глупо, поскольку с тех пор прошло более десяти лет.

И есть хороший пример – АЗЛК. Закупить новый завод с самым современным оборудованием для производства модели 12-летней давности – это абсурд.

Мы же пошли по другому пути. Шестнадцатиклапанный двигатель был разработан специально для десятки– и это двигатель другого уровня и другого поколения. В России их в то время не было.

Что же касается аэродинамики, то автомобиль вообще был доведён до практически рекордных величин. Коэффициент аэродинамического сопротивления у десяткилучше, чем у многих современных зарубежных автомобилей.

Это (при новом двигателе) и позволило получить расходы топлива, которые и сегодня являются одними из лучших в мире.

Тормоза были сделаны вентилируемыми. Увеличен их диаметр. Это и понятно – когда автомобилю даётся возможность разогнаться до скорости 180 км/ч, быстро остановиться с прежними тормозами невозможно.

В общем, ни одного восьмогоагрегата в чистом виде в десяткенет. И надо сказать, что автомобиль получился вполне современным (даже для нынешнего времени).

Качество его, порой, к сожалению, не соответствует нынешним мировым стандартам. Но это по большей части относится к интерьеру. В остальном он ничем не хуже зарубежных аналогов.

Дизайн сделан в достаточно спокойном (как правило, наиболее долгоживущем) варианте.

Он не претендует на звание ультра, но он всегда приемлем. В принципе, большая часть нынешних производителей автомобилей отдаёт предпочтение именно этому стилю.

Н. Головко (директор по техническому развитию – директор НТЦ в 1994 – 2005 гг.).

Если говорить о семействе 2110, то период, когда было организовано развёрнутое его проектирование, а затем и подготовка производства, пришёлся на конец 80-х – начало 90-х гг., на период серьёзных преобразований в стране.

К этому времени была разработана проектная документация на автомобиль и его узлы. С 1987 года документация эта многократно перерабатывалась с тем, чтобы можно было точнее предвидеть будущую востребованность нового стиля автомобиля и его основных параметров.

Резко изменились и возможности по реализации проекта. Несмотря на то, что уже была развёрнута работа по размещению оборудования и осуществлялось строительство корпусов, централизованное финансирование проекта через государственный кредит было прекращено.

Создалась ситуация, когда значительная часть средств на оборудование и строительно-монтажные работы была потрачена, а оставшиеся объёмы работ по проекту приостановлены.

Закупка большого состава оборудования оставалась непрофинансированной по государственному кредиту. Завод должен был в этой обстановке изыскивать собственные, заработанные средства, которые могли бы быть направлены на продолжение подготовки производства.

Однако преобразования в стране привели к резкому ухудшению работы завода. На ВАЗесоздалось тяжёлое финансовое положение, которое доходило до того, что невозможно было своевременно выплачивать работникам завода заработную плату, не говоря уже о выделении каких-то средств на продолжение подготовки производства.

Оборудование, размещённое по государственному кредиту, начало поступать на завод, количество его достигло примерно 70% от проекта. Ящики с оборудованием складировались на свободных площадках на территории завода.

Огромные потраченные средства были омертвлены, дозавершить размещение оборудования, достроить корпуса и подготовить новые площади под 2110стало невозможным.

В таких условиях в 1994 году и состоялось решение руководства завода о моём переводе с должности директора МСП на должность директора по техническому развитию – директора НТЦ.

Задача состояла в том, чтобы добиться освоения семейства 2110, пусть даже и с некоторыми отступлениями от первоначально разработанного технического проекта.

С этой целью была сформирована команда конструкторов, технологов, производственников.

Организовали взаимодействие всех технических подразделений.

Был проведён практический и глубокий анализ того, что можно решить малозатратным путём, – какими-то дробными проектами и решениями. Нужно было выстроить очерёдность работ, удешевить оставшуюся нереализованной часть проекта.

Наряду с созданием новых дополнительных мощностей по проекту 2110изменялись решения и реализовывались более дешёвые варианты по окраске, по конвейерным системам, по транспортировке кузовов и т.п.

Проводился тщательный анализ загрузки действующего оборудования, дозагружались фактические мощности во всех подразделениях завода с тем, чтобы свести к минимуму неразмещённое оборудование.

Надо сказать, что несмотря ни на что, в целом, опережая выводы, нам удалось это сделать!

Самым критичным, с моей точки зрения, был вопрос освоения производства пластмассовых изделий. По проекту семейства 2110предполагалось впервые осуществить их производство непосредственно на заводе по опыту ведущих автомобильных фирм, которые габаритные пластмассовые изделия начали производить у себя, на своих площадях.

Для этого нужно было освоить 68-й корпус (точнее, бóльшую его часть), готовность которого к этому периоду была очень низкой.

По существу, имелся только каркас, корпус был не закрыт, не утеплён, без ворот, без полов, без всего того, что требуется хотя бы для начала монтажа оборудования.

Решение этого непростого вопроса определяло в целом реальность освоения производства семейства 2110.

В этих условиях были по существу пересмотрены и объём, и номенклатурный состав деталей 68-го корпуса. Корпус был явно перегружен, имело место неоправданное дублирование работы смежных производств, которые делали для ВАЗааналогичные детали на своих заводах.

Поэтому в номенклатуре производства 68-го корпуса были оставлены только самые сложные, самые важные, самые габаритные и самые затратные с точки зрения себестоимости автомобиля позиции. Такие, как панель приборов, бамперы, обивки дверей и т.п.

Одновременно с этим параллельно была организована работа по ускоренному размещению оснастки, пресс-форм и всего, что требовалось для организации производства вновь сформированной сжатой номенклатуры деталей.

Было организовано срочное получение исходных данных оборудования и развёрнуто комплексное строительство 68-го корпуса вместе с подготовкой каналов, фундаментов, межферменного пространства, подвода энергоносителей, подачи тепла и т.д.

Параллельно удалось разместить самое необходимое технологическое оборудование и оснастку на японской фирме Марубени. За 10 месяцев корпус был закрыт, подано тепло, созданы условия для ускоренного выполнения работ и начала изготовления деталей в 68-м корпусе.

Важной вехой в освоении производства пластмасс явилось (по предложению НТЦ) решение руководства завода об образовании производства пластмассовых изделий с выводом 68-го корпуса из подчинения СКП. С приданием ему статуса самостоятельного производства со своей линейной, технической и экономической структурой, как это имело место во всех наших производствах.

В очень короткие сроки началось изготовление деталей. Надо сказать, что мы много времени выиграли в том, что при проектировании и испытаниях оснастки и пресс-форм на фирме Марубениимели возможность командировать в Японию группу наших специалистов.

Они вместе с фирмой на месте осуществляли компьютерное моделирование и на месте проигрывалисобираемость деталей, входящих в панель приборов. Причём на стадии, когда оснастка ещё не была запущена в изготовление.

Первые же изготовленные детали соответствовали чертежу. Собираемость всех деталей панели приборов была обеспечена.

Качественные детали оперативно получили из Японии и смонтировали на подготовленном кузове. Была подтверждена возможность запуска большой партии габаритных деталей до отгрузки их в Россию.

То же самое было проделано не только по панели приборов, но и по переднему и заднему бамперам и другим деталям.

Сокращение сроков подготовки производства пластмассовых деталей с участием фирмы Марубенидостигнуто не только за счёт сжатых сроков проектирования и изготовления оснастки, но и за счёт ускоренного изготовления оборудования, его поставки на завод, запуска в производство, получения готовых деталей.

Таким образом, сокращались сроки подготовки производства и создавались определённые условия для того, чтобы с минимальными затратами осуществить начало запуска автомобиля 2110.

Следует подчеркнуть, что в момент прекращения централизованного финансирования у завода образовались долги за те контракты и за то оборудование, которое уже было размещено. Фирмы не отгружали его в Россию и требовали обязательной оплаты.

Поэтому все минимальные средства, которые завод мог с огромным трудом выделить на подготовку производства, шли в том числе и на выкуп размещённого оборудования по ранее заключённым контрактам.

Мы все понимали, что, несмотря на огромное отставание в подготовке производства значительной номенклатуры деталей из-за отсутствия оборудования, всё-таки необходимо было каким-то способом сделать первые (как мы сегодня называем, пилотные) партии.

В то время у нас не было таких возможностей, как сейчас, по подготовке и проведению пилотнойпроверки.

Поэтому были разработаны обходные технологии, организовано изготовление деталей и сборка в экспериментальном производстве и в ОПП. Вручную изготавливали отдельные детали, включая панель приборов.

Это позволило сложитьавтомобиль, в котором какая-то часть деталей была получена уже с основной оснастки, а какая-то их часть изготавливалась универсальным способом.

При этом были выявлены ошибки в конструкции и технологии изготовления автомобиля, выявлена стадия готовности подразделений завода к началу производства автомобиля.

Далее с широким применением обходных технологий рискнули собрать первые 50 автомобилей на главном конвейере.

Требовалось проверить проектные решения по логистике, транспортные конвейерные трассы, выявить засечки, проверить собираемость автомобиля, технологию сборки в условиях главного конвейера, сформировать все замечания, которых оказалось предостаточно.

Вместе с тем к моменту преодоления трудностей по освоению пластмассовых деталей были развёрнуты массовый монтаж и пусконаладка оборудования в основных производствах завода.

Наибольший объём работ по освоению нового оборудования предстояло выполнить в механосборочном и сборочно-кузовном производствах.

Монтаж нового оборудования производился не только на новых строящихся площадях, но и в производствах на тех местах, где совмещалось изготовление типовых деталей разных моделей автомобилей с целью достижения высокой производительности и эффективности при их производстве.

Чрезвычайно сложную работу выполнили механосборщики по перемонтажу оборудования в действующем производстве, чтобы совместить идентичные детали семейства 2108с деталями семейства 2110и достигнуть максимальной эффективности работы участков.

Работа координировалась научно-техническим центром вместе с производствами. Был создан штаб, которому руководством завода были делегированы широкие полномочия. Подробно рассматривались и оперативно решались все вопросы. При этом решения штаба выполнялись беспрекословно.

Ещё нужно отметить ситуацию, которая сложилась к этому времени в технических службах завода.

Большой перерыв между освоением восьмёркии десятки, отсутствие работы по освоению новых моделей автомобилей в этот период привели к ощутимым кадровым потерям среди технологов-проектантов.

Это тоже создавало определённые трудности при раскруткеподготовки производства на заводе, поскольку перерыв в 10 лет привёл к тому, что работы по подготовке производства выполнялись не на должном уровне. Не хочу сказать, что это ощущалось по всем подразделениям, но кое-где были серьёзные проблемы.

Поэтому для реализации проекта 2110и организации работ по подготовке производства в НТЦ были приглашены на различные должности опытные специалисты из подразделений завода. Это А. Мелешихин, В. Соловьёв, Л. Гарченко, В. Буянкин и др.

Следует упомянуть также, что первый этап размещения оборудования (ещё при централизованном финансировании) был организован в нашем представительстве в Кёльне силами технической дирекции и технических служб производств.

Он проводился ещё по существующей на тот период структурной схеме и процедуре.

И проектирование, и инжиниринговые работы выполнялись собственными силами, силами конструкторских и технологических подразделений завода.

Сюда, правда, не относятся работы с ф. Поршепо оптимизации конструкции 16-клапанного двигателя и по отдельным видам испытаний и доводки автомобиля.

Специалисты завода обладали опытом, знаниями, документацией по переднеприводным автомобилям, приобретёнными нами в ходе совместных работ с Поршеи УТСнад проектом 2108.

Говоря об успехах по осуществлению запуска и освоению производства со всеми их сложностями, надо признать, что вместе с тем мы имели довольно большой процент унификации деталей и узлов семейств автомобилей 2108и 2110.

Объём работ по проектированию и по разработке конструкторской и технологической документации был всё же поменьше, чем при создании первой нитки переднеприводных автомобилей.

Поэтому, если говорить о самой крупной и самой коренной реконструкции Волжского автозавода, то ей, бесспорно, стал переход на переднеприводные автомобили при создании семейства 2108с широким участием в этой работе фирм Поршеи УТС.

Освоенные семейства автомобилей были на тот период абсолютно современными, отвечали требованиям европейского уровня.

К сожалению, удержаться на этом уровне, в том числе и на семействе 2110, с учётом ужесточающихся требований, удавалось всё труднее.

Тем не менее, в самый трудный период своей деятельности Волжский автозавод сумел осуществить серьёзную реконструкцию и реализовать проект производства семейства автомобилей 2110.

Выросла квалификация специалистов, укрепилась деятельность конструкторских и технологических служб, была отработана структура и организация научно-технического центра и его взаимодействие с подразделениями завода.

Был выполнен большой объём работ по проектированию, подготовке и организации производства автомобилей семейства 2110.

Он обеспечил достижение высокого уровня рентабельности, окупаемости затрат и удовлетворённости потребителя.

В кризисный период 1995 – 96 гг. имели место экономические и финансовые трудности, снижение объёма производства автомобилей.

Они были в значительной степени преодолены с началом производства десятогоавтомобиля. Доходность от его производства была намного выше доходности всех других выпускаемых автомобилей.

Темпы освоения по годам до проектного выпуска 220 тысяч автомобилей в год на семействе 2110тоже были очень высокими, не ниже, чем темпы освоения по годам семейства 2108/09. Сжатые сроки освоения проектного выпуска автомобиля 2110позволили получить экономический эффект, который помог заводу преодолеть экономические и финансовые трудности того периода.

Надо сказать, что общий стиль и общие формы автомобиля 2110оказались настолько живучими и удачно в своё время выбранными, что они и сегодня, с учётом проведённой модернизации, в целом совпадают с тенденциями мирового автостроения.

Проведение объёмных и сложных работ по освоению новых моделей автомобилей проходило одновременно с освоением проекта НТЦ.

Необходимо было построить корпуса, сформировать структурно все подразделения, подготовить людей, научить их работать в таком режиме, который позволил бы на деле осуществить освоение перечисленных моделей.

В целом развитие материально-технической базы НТЦ происходило в тяжёлых экономических и финансовых условиях, в которых находился завод.

Во многом из-за этого по остаточному принципу осуществлялось финансирование закупки оборудования, испытательных стендов, лабораторного оборудования для исследовательского центра, управления специальных испытаний, опытно-промышленного и экспериментального производства и других.

Напряжённый труд коллектива, непрерывное техническое развитие завода, обновление модельного ряда выпускаемых автомобилей в тяжёлые 90-е годы обеспечили устойчивую и эффективную работу ВАЗадо настоящего времени.

Можно ли было осуществить более широкое обновление модельного ряда автомобилей и в более короткие сроки? Да, можно.

Однако не надо забывать, что научно-технический центр является одним из структурных подразделений Волжского автозавода и поэтому реализацию своих разработок и своих проектов всегда должен соизмерять с возможностями завода.

В сложившихся рыночных условиях техническое развитие зависит от финансовых возможностей и заработанных заводом средств.