Средства В. т. в современной экспериментальной физике обеспечивают работы электрофизических приборов и установок, в которых осуществляется движение пучков заряженных частиц. Только в сверхвысоком вакууме возможны исследования физических свойств поверхностей твёрдых тел, а также некоторые исследования, требующие получения газов высокой чистоты.

В установках с откачиваемыми объёмами в сотни м 3 осуществляют непрерывную откачку множеством (до нескольких десятков) параллельно работающих высокопроизводительных насосов с быстротой откачки от сотен до десятков м3 /сек . Наряду с диффузионными насосами широко применяются ионно-сорбционные, обладающие большой быстротой откачки и остаточным давлением ниже 10-8 н /м 2 (10-10 мм. рт. ст. ).

Решение многих сложных проблем наука и техники требует достижения давлений 10-14 н /м 2 (10-16 мм рт. ст. ) и ниже, а также измерения таких давлений. Для этого необходимы совершенные измерительные приборы, высокочувствительные методы проверки герметичности и создание достаточных уплотнений в аппаратуре для сверхвысокого вакуума, подготовка и очистка поверхностей откачиваемых объёмов, которая исключает выделение этими поверхностями загрязняющих газов.

Лит.: Вакуумное оборудование и вакуумная техника, под ред. А. Гутри и Р. Уокерлинг, пер. с англ., М., 1951; Яккель Р., Получение и измерение вакуума, пер. с нем., М., 1952; Ланис В. А., Левина Л. Е., Техника вакуумных испытаний, 2 изд., М. — Л., 1963; Дэшман С., Научные основы вакуумной техники, пер. с англ., М., 1964; Королев Б. И., Основы вакуумной техники, 5 изд., М. — Л., 1964; Пипко А. И., Плисковский В. Я., Пенчко Е. А., Оборудование для откачки вакуумных приборов, М. — Л., 1965.

И. С. Рабинович.

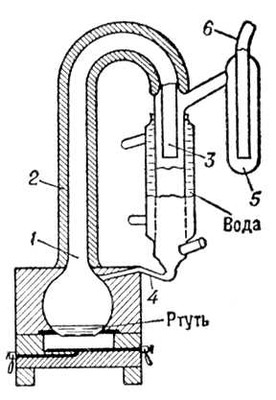

Рис. 6. Первый конденсационный парортутный насос Ленгмюра: 1 — колба с ртутью; 2 — изолирующая рубашка; 3 — трубка для отвода паров ртути; 4 — канал для отвода сконденсировавшихся паров; 5 — ловушка; 6 — трубка для подсоединения насоса к откачиваемому объёму.

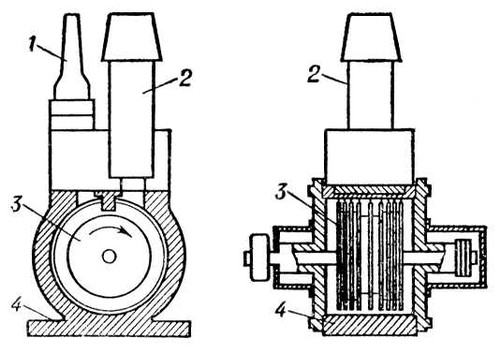

Рис. 4. Молекулярный насос Геде: 1 — выпускной патрубок; 2 — впускной патрубок; 3 — ротор; 4 — корпус.

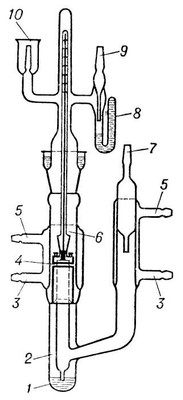

Рис. 5. Первый диффузионный насос: 1 — испаритель; 2 — паропровод; 3, 5 — вход и выход проточной воды; 4 — диффузионная щель; 6 — термометр; 7 — выпускная трубка; 8 — ртутный затвор; 9 — патрубок первой откачки; 10 — впускная трубка.

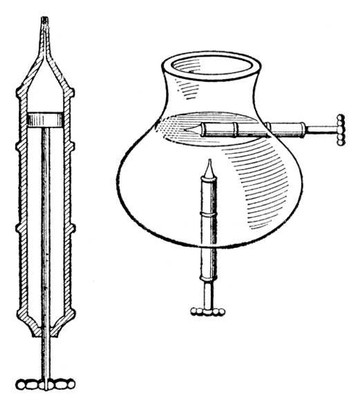

Рис. 1 (слева). Шприц Герона. Рис. 2 (справа). Колба Герона для создания разрежения.

Рис. 3. Насос, примененный Герике в опыте с Магдебургскими полушариями. Гравюра 17 в.

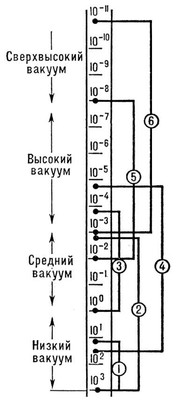

Рис. 7. Области действия различных вакуумных насосов (в н/м2 ): 1 — водокольцевых; 2 — поршневых; 3 — паромасляных бустерных; 4 — механических бустерных; 5 — диффузионных; 6 — ионно-сорбционных.

Вакуумное литьё

Ва'куумное литьё, процесс литья, при котором заполнение жидким металлом полости литейной формы ведётся в вакууме. При В. л. принудительное заполнение формы металлом сопровождается полным удалением из неё газов, что позволяет получать тонкостенные, плотные и высококачественные отливки. Применяются различные способы производства фасонных отливок методами В. л.: вакуумное всасывание металла в форму, расположенную над расплавом (рис. ), после чего кристаллизация происходит при атмосферном или повышенном давлении; вакуумное всасывание металла с использованием металлостатического давления (форма расположена под металлом); литьё в вакууме под давлением (в машине для литья под давлением при помощи вакуумированных прессформ); вакуумно-центробежная заливка и др. В. л. находит большое распространение в сочетании с вакуумной плавкой для производства фасонных отливок из спец. сталей и сплавов. Вакуум в зависимости от метода находится в пределах 40—0,3 н /м 2 (0,3—2×10-3 мм рт. ст. ).

М. Я. Телис.

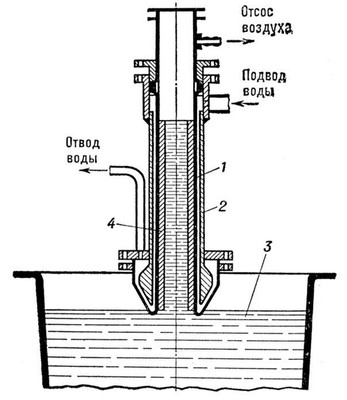

Схема литья вакуумным всасыванием: 1 — кристаллизатор; 2 — водоохлаждаемая рубашка; 3 — расплав; 4 — металлическая форма.

Вакуумное масло

Ва'куумное ма'сло, жидкость с низким давлением пара при комнатной температуре; относится к вакуумным материалам. Применяется главным образом как рабочая жидкость в паромасляных насосах и уплотняющая жидкость в механических насосах, как смазочный материал трущихся частей вакуумных устройств, а также для наполнения жидкостных вакуумметров. Как рабочая жидкость паромасляных вакуумных насосов, В. м. должно обладать возможно более низкой упругостью пара при рабочей температуре в насосе и термической стойкостью, а также быть химически инертным по отношению к кислороду воздуха и откачиваемым газам.

В. м. получают вакуумной дистилляцией природных и синтетических жидкостей; по химическому составу различают минеральные, кремнийорганические и др. Наибольшее применение в вакуумной технике нашли минеральные и кремнийорганические В. м. В СССР получают следующие минеральные В. м.: ВМ-1, ВМ-2, ВМ-5 — применяют в паромасляных высоковакуумных насосах с предельным вакуумом без охлаждаемых ловушек соответственно не хуже 2,7 × 10-4 , 4,7 × 10-4 и 6,6 × 10-6 н /м 2 (2 × 10-6 , 3,5 × 10-6 и 5 × 10-8 мм рт. ст. ), ВМ-4, ВМ-6 — в механических (форвакуумных) насосах (давление пара соответственно 5,3 × 10-3 —1,3 × 10-4 н /м 2 , или 4 × 10-5 —1 × 10-6 мм рт. ст . и не выше 1,3 × 10-4 н /м 2 , или 1 × 10-6 мм рт. ст. ); масло Г — в паромасляных бустерных насосах (предельный вакуум 10-2 н /м 2 , или 10-4 мм рт. ст. ). За рубежом применяют минеральные В. м. — Вакуойль 220 (Польша), Апиезон В (Англия), Майван 20 (США) и др. В СССР и за рубежом в паромасляных высоковакуумных насосах используют следующие кремнийорганические масла: ВКЖ — 94А, ВКЖ — 94Б (СССР) — смесь этилполисилоксанов с предельным вакуумом соответственно не ниже 2,7 × 10-4 н /м 2 (2 × 10-6 мм рт. ст. ) и не ниже 1,3 × 10-3 н /м 2 (1 × 10-5 мм рт. ст. ); смеси метилфенилполисилоксанов — ПФМС — Л (СССР) с предельным вакуумом не ниже 2,7 × 10-4 н /м 2 (2 × 10-6 мм рт. ст. ), силиконы ДС — 702, ДС — 703, ДС — 704, ДС — 705 (США) с предельным вакуумом от 2,7 × 10-4 до 6,6 × 10-7 н/м2 (от 2 × 10-6 до 5 × 10-9 мм рт. ст. ). Кроме того, применяют другие В. м., например полифениловые эфиры 5Ф4Э (СССР) и Конвалекс — 10 (США) с предельным вакуумом от 2,7 × 10-7 до 8 × 10-7 н/м2 (от 2 × 10-9 до 6 × 10-9 мм рт. ст. ).

Лит.: Королев Б. И., Основы вакуумной техники, 5 изд., М. — Л., 1964; Дэшман С., Научные основы вакуумной техники, пер. с англ., М., 1964; Левин Г., Основы вакуумной техники, пер. с англ., М., 1969.