Допуск зазора:

? = Sнб – Sнм = 0,108 – 0,024 = 0,084 мм.

Подобрать новые поршни к гильзам можно также по усилию протягивания ленты-щупа толщиной 0,05 мм и шириной 10 мм.

Поршень вставляют в гильзу днищем вниз, а ленту-щуп закладывают между юбкой поршня и зеркалом гильзы с противоположной стороны от Т-образной прорези на поршне. Усилие протягивания должно быть 25–35 Н (2,5–3,5 кгс). Подбор поршней производят без поршневых колец и пальцев при температуре 20 ±3 °C. После подбора поршни и гильзы маркируют мелом.

Наибольший износ побывавших в эксплуатации гильз измеряют индикатором-нутромером в верхней части цилиндра, в области поршневых колец. Если износ на конусность и овальность превышает 0,2 мм, то гильзу надо растачивать под ремонтный размер или заменить новой. Образованный верхним поршневым кольцом поясок в верхней части гильзы срезают шабером.

Прежде чем вынуть гильзу из блока, ее необходимо замаркировать порядковым номером и пометить ее положение в блоке, чтобы в дальнейшем в случае годности их можно было бы установить на прежние места.

Затем следует проверить зазор между юбкой поршня и менее изношенной нижней частью гильзы в плоскости, перпендикулярной поршневому пальцу. Допустимый зазор между изношенными деталями – 0,1–0,25 мм.

У поршня наиболее подвержены изнашиванию отверстия в бобышках под поршневой палец, юбка и канавки поршневых колец. Палец не должен свободно перемещаться в отверстиях бобышек поршня.

Высота компрессионных канавок в поршне 2+0,07+0,05мм, высота компрессионных поршневых колец – 2–0,12. Максимальный зазор – 0,082, минимальный – 0,050 мм. Высота маслосъемной канавки в поршне – 5+0,055+0,035мм, высота маслосъемных колец 0,7–0,4 + 3,50,1 + 0,7–0,04 мм, максимальный зазор – 0,335 мм, минимальный – 0,135 мм. Если зазор между канавкой и верхним поршневым кольцом больше 0,15 мм, то поршень заменяют.

Для надежного уплотнения нижнего гнезда блока цилиндров с гильзой, чтобы охлаждающая жидкость не попала в поддон картера, необходимо изношенное и разъеденное коррозией посадочное гнездо блока тщательно очистить от шлама, обезжирить и промазать эпоксидным клеем. Перед установкой гильзы в гнездо блока на нее надевают уплотнительное медное кольцо, смазанное тонким слоем герметика. Гильза должна входить в гнездо свободно, без усилий. Для обеспечения надежного уплотнения верхний торец гильзы должен выступать над плоскостью блока на 0,02–0,10 мм. Чтобы гильза не выпадала, ее надо закрепить держателем.

Следующий этап работы – подбор поршневого пальца к шатуну. Палец во втулке верхней головки шатуна должен при комнатной температуре перемещаться под усилием большого пальца руки и в то же время не должен выпадать из втулки под собственным весом (поршневой палец должен быть слегка смазан маслом).

Поршневой палец следует запрессовать в поршень и шатун с помощью оправки (рис. 12).

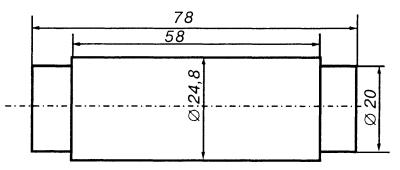

Рис. 12. Оправка для запрессовки поршневого пальца в поршень и шатун.

Поршень нагревают до 70 °C (в горячей воде).

Поршни ставят по метке «назад», выбитой на поршне. Отверстие для смазки зеркала цилиндра в нижней головке шатуна диаметром 1,5 мм должно быть обращено в сторону, противоположную распределительному валу.

По гильзе необходимо проверить поршневые кольца. Зазор в стыках должен составлять 0,3–0,5 мм у компрессионных колец, у стальных дисков маслосъемных – 0,3–0,7 мм. В изношенных гильзах наименьший зазор – 0,3 мм. Щупом надо проверить боковой зазор между кольцами и стенкой поршня: зазор для верхнего и нижнего компрессионных колец должен быть 0,05–0,082 мм и для сборного маслосъемного – 0,135–0,335 мм.

Поршневые кольца надевают на поршень: сначала маслосъемное кольцо, потом нижнее компрессионное, потом верхнее. При этом нижнее компрессионное кольцо, имеющее внутреннюю выточку, ставят этой выточкой вверх, обращенной к донышку поршня.

Поршни в сборе контролируют по массе. Разница в массе у поршней в сборе с шатуном, пальцем и поршневыми кольцами должна быть не более 8 г. Массу поршня можно уменьшить снятием металла со щек, например фрезерованием торца бобышек до размера не менее 23 мм от оси отверстия под поршневой палец. Массу шатуна изменяют фрезерованием прилива на верхней головке до размера не менее 19 мм от центра головки и фрезерованием прилива на крышке нижней головки до глубины не менее 36 мм от ее центра.

Вставлять поршни в гильзы следует так: протереть постели шатунов и их крышек, протереть и вставить в них вкладыши; провернуть коленчатый вал так, чтобы кривошипы первого и четвертого цилиндров заняли положение, соответствующее НМТ; смазать вкладыши, поршень, шатунную шейку вала и гильзу маслом; развести стыки поршневых колец под углом 180° друг к другу, стыки дисков маслосъемного кольца – под углом 180° друг к другу и на 90° по отношению к стыкам расширителей; вставить поршень в гильзу с помощью конического приспособления для сжатия поршневых колец (рис. 13).

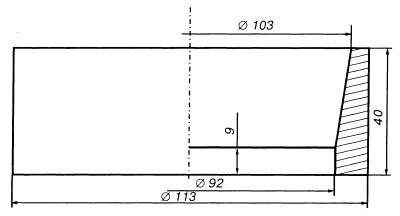

Рис. 13. Приспособление для сжатия поршневых колец двигателя.

Номера, выбитые на шатуне и его крышке, соответствуют порядковому номеру цилиндра. Проверить правильность положения поршня и шатуна в гильзе: метка «назад» обращена к маховику, а отверстие в шатуне – в сторону, противоположную распределительному валу.

Поднять шатун к шейке коленчатого вала, надеть крышку (номера, выбитые на крышке и шатуне, направлены в одну сторону). Завернуть гайки моментом 6,8–7,5 кгс?м и обязательно законтрить при помощи стопорной гайки. Момент затяжки – 0,3–0,5 кгс?м. Шатунные гайки ставятся без шайб.

Аналогично вставить поршни 2-го и 3-го цилиндров.

Установить масляный насос.

Монтажкой повернуть храповик коленчатого вала до начала сжатия в первом цилиндре и к фланцу шкива коленчатого вала привернуть двухручьевой шкив привода вентилятора.

На ободе шкива имеются два паза.

При совмещении второго по направлению вращения паза с установочным штифтом шестерен распределительного вала поршень первого цилиндра займет положение в верхней мертвой точке. (Первый паз служит для установки зажигания.)

Установить толкатели и поставить боковую крышку толкателей.

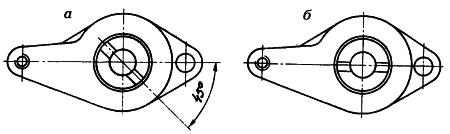

Установить привод масляного насоса. Перед установкой повернуть валик привода в положение, показанное на рис. 14а, и поставить привод в гнездо блока.

Рис. 14. Положение паза на втулке валика привода масляного насоса и распределителя зажигания: а – перед установкой привода в блок; б – после установки привода в блок.

После установки привода прорезь во втулке валика должна быть направлена к оси двигателя и смещена от двигателя, как показано на рис. 14б (большая масса полукольца располагается у двигателя).

Проверить положение бегунка прерывателя-распределителя. Бегунок должен быть направлен к первой свече.

Надеть на шпильки цилиндров прокладку, смазав ее с обеих сторон графитовой смазкой, и установить головку цилиндров с клапанами в сборе. Высота головки блока – 94,4 мм (для степени сжатия 6,7). Затянуть гайки с шайбами динамометрическим ключом моментом 8,5–9,0 кгс?м, соблюдая порядок, указанный в инструкции. Вставить штанги толкателей в отверстия головки. Длина штанги – 281 мм (для степени сжатия 8,2) и 284,5 мм (для степени сжатия 6,7). Установить собранную ось коромысел на шпильки и закрепить гайками с шайбами моментом 5 кгс?м. Установить зазоры между коромыслами и клапанами – первым, вторым, четвертым и шестым. Повернуть коленчатый вал на один оборот и установить зазоры между коромыслами и клапанами – третьим, пятым, седьмым и восьмым. Смонтировать детали и агрегаты двигателя.